היישום של טעינה ופריקה של עיבוד רובוט תעשייתי

היישום של טעינה ופריקה של עיבוד רובוט תעשייתי

|

מאמר זה מציג לראשונה את הרכב, משמעות היישום והמאפיינים של יישומי העמסת ופריקה של יישומי עיבוד רובוט תעשייתי וניתוח מפורט של קשיחות ודיוק של רובוטים תעשייתיים ביישומי העמסת ופריקה של עיבוד רובוט תעשייתי, כמו גם בעיות ההתאוששות המהירה לאחר התנגשויות ו כישלונות. הבעיה מנותחת בפירוט וטכניקות הפתרון המרכזיות מנותחות. כלומר, טכנולוגיית הזיהוי האוטומטי של הטרמינל הטרמינאלי וטכנולוגיית העברת מומנט דינמי, טכנולוגיית איתור התנגשויות, טכנולוגיית שחזור נקודות אפס, ולבסוף מוצעת מגמת הפיתוח העתידית של שיתוף פעולה בין אדם למכונה ואיחוד מידע. |

עם הפופולריות של כלי מכונות CNC, יותר ויותר משתמשים מקווים שהטעינה והפריקה של כלי מכונות CNC יהיו אוטומטיים. מצד אחד, זה יגדיל את מספר העובדים לטפל בכלי המכונה, להפחית את עלויות כוח האדם ולשפר את יעילות הייצור ואיכותו מצד אחד. היישום בקנה מידה גדול של רובוטים תעשייתיים מקורו בתעשיית הרכב. עם הרוויה של יישומי תעשיית הרכב, התעשייה הכללית הפכה מודעת יותר ויותר לרובוטים. מאז שנות התשעים נעשה שימוש רב ויותר ברובוטים תעשייתיים בתחומים כלליים, כגון ריתוך, ריפוד, ריסוס, העמסה ופריקה, ליטוש וטחינה הינם יישומים נפוצים בתעשיות כלליות. מאמר זה מתמקד במערכת הטעינה והפריקה של עיבוד רובוט תעשייתי.

מערכת הטעינה והפריקה של עיבוד הרובוט התעשייתי משמשת בעיקר להעמסת יחידות עיבוד וקווי ייצור אוטומטיים לעיבוד חומרים מעובדים, פריקת חלקי עבודה מעובדים, העברת חפצי עבודה בין מכונות לכלי מכונה ומחזור חפצי עבודה למימוש. סיבוב, כרסום וטחינה. עיבוד אוטומטי של כלי מכונות לחיתוך מתכת כגון חיתוך וקידוח.

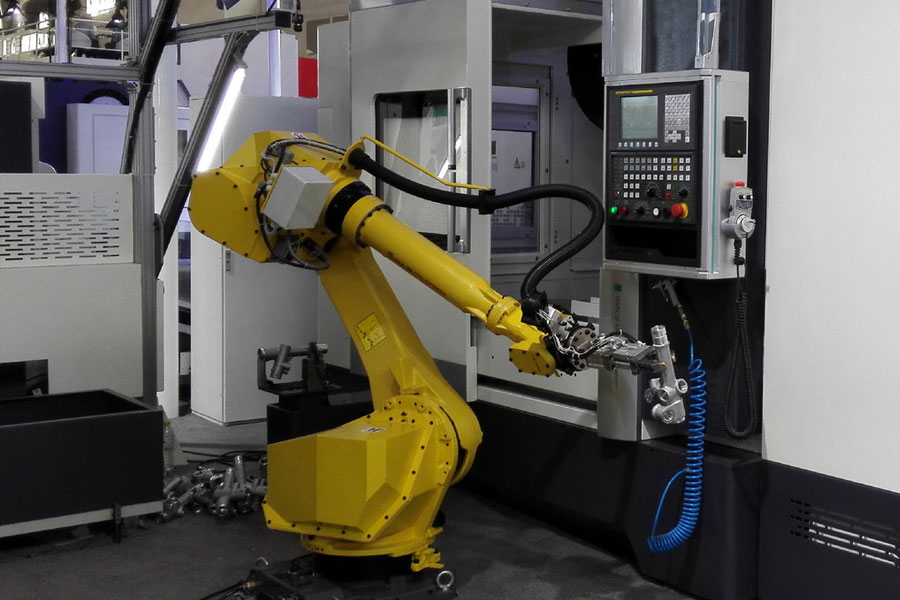

השילוב ההדוק של רובוטים וכלי מכונה לא רק שיפר את רמת הייצור האוטומטי, אלא גם שיפר את יעילות הייצור והתחרותיות של המפעל. עיבוד מכני של טעינה ופריקה דורש פעולות חוזרות ונשנות, ודורש עקביות ודיוק של פעולות, בעוד שתהליך עיבוד החלקים במפעלים כלליים צריך להיות מעובד באופן רציף על ידי כלי מכונה מרובים ותהליכים מרובים. עם העלייה בעלויות העבודה והלחץ התחרותי שמביאה העלייה ביעילות הייצור, מידת האוטומציה של יכולות העיבוד ויכולות הייצור הגמישות הפכו למחסומים לשיפור התחרותיות במפעל. הרובוט מחליף פעולות טעינה ופריקה ידניות, ומממש מערכת טעינה ופריקה אוטומטית יעילה באמצעות פחי הזנה אוטומטיים, מסוע וכו ', כפי שמוצג באיור 1.

רובוט אחד יכול להתאים לפעולות הטעינה והפריקה של כלי מכונה אחד או יותר בהתאם לדרישות טכנולוגיית העיבוד. במערכת הטעינה והפריקה של רובוט אחד לרבים, הרובוט משלים את האיסוף וההצבה של חומרים וחלקים מעובדים בכלי מכונה שונים, מה שמשפר למעשה את יעילות השימוש ברובוט. הרובוט יכול לבצע פעולות הדדיות בפריסה הלינארית של קו ההרכבה של כלי המכונה דרך המסילות המותקנות על הקרקע, מה שממזער את תפוסת שטח המפעל, ויכול להסתגל בגמישות להליכי הפעלה שונים של קבוצות מוצרים שונות. רובוט המעבר יכול לפעול ללא הרף בסביבות קשות. , הפעלה 24 שעות, שחרור מלא של כושר הייצור במפעל, קיצור זמן האספקה ושיפור התחרותיות בשוק.

1 המאפיינים של יישומי העמסת ופריקה של עיבוד רובוט תעשייתי

- (1) מיקום דיוק גבוה, טיפול ומהדק מהיר, קיצר את מחזור הפעולה ושיפור היעילות של כלי המכונה.

- (2) פעולת הרובוט יציבה ואמינה, מפחיתה ביעילות מוצרים בלתי מוסמכים ומשפרת את איכות המוצר.

- (3) פעולה רציפה ללא עייפות, הפחתת קצב הסרק של כלי המכונה והרחבת כושר הייצור במפעל.

- (4) רמת האוטומציה הגבוהה משפרת את הדיוק בייצור מוצר יחיד ומאיצה את יעילות הייצור ההמוני.

- (5) גמיש מאוד, מהיר וגמיש להתאמה למשימות חדשות ומוצרים חדשים, ולקצר את זמן האספקה.

2 בעיות ביישום של עיבוד רובוט תעשייתי וטעינה ופריקה

2.1 בעיות קשיחות ודיוק

רובוט העיבוד שונה מרובוטים הטיפול והתפיסה הכללי. זוהי פעולה הפונה ישירות לכלי העיבוד. עקרון התנועה שלה חייב להתחשב הן בנוקשות והן בדיוק. לרובוט הטנדם דיוק מיצוב חוזר גבוה, אך בשל הגורמים המקיפים של עיבוד, הרכבה, קשיחות וכו ', דיוק המסלול אינו גבוה, מה שיש לו השפעה רבה יותר על יישומים כגון שחיקה, ליטוש, פירוק וחיתוך תחום העיבוד. לכן קשיחות הרובוט ודיוק מסלול הרובוט הן הבעיות העיקריות שעומדות בפני רובוט העיבוד.

2.2 בעיית התנגשות

רוב רובוטי העיבוד פועלים יחד עם כלי מכונת סיבוב, כרסום, הקצעה ושחיקה. כאשר הרובוט מבצע עיבוד, יש להקדיש תשומת לב מיוחדת לבעיית ההפרעה והתנגשות בין אזור המת לחומר העבודה. לאחר התרחשות התנגשות, יש לכייל מחדש את מכונת הכלי ואת הרובוט מחדש, מה שמגדיל מאוד את זמן התאוששות התקלות, וכתוצאה מכך אובדן תפוקה, ובמקרים חמורים הוא עלול לגרום גם לנזק לציוד. התפיסה לפני או אחרי ההתנגשות היא הבעיה העיקרית העומדת בפני בטיחותם ויציבותם של רובוטים במכונה. חשוב במיוחד שלרובוט עיבוד יהיו פונקציות לניטור שטח וגילוי התנגשויות.

2.3 בעיית התאוששות מהירה לאחר כישלון

נתוני המיקום של הרובוט מוזרמים דרך מקודד המנוע של הכונן פיר תְנוּעָה. בשל פעולה ארוכת טווח, המבנה המכני, סוללת המקודד, הכבל ורכיבים אחרים יגרום בהכרח לאבד את מיקום האפס (מיקום ההתייחסות) של הרובוט. לאחר איבוד מיקום האפס, הרובוט יאחסן אותו. לנתוני התוכנית לא תהיה משמעות מעשית. בשלב זה, אם לא ניתן לשחזר את מיקום האפס במדויק, עומס העבודה של התאוששות העבודה של הרובוט הוא עצום, ולכן גם בעיית שחזור מיקום האפס חשובה במיוחד.

3 פתרונות מרכזיים

3.1 טכנולוגיית זיהוי אוטומטי של עומס קצה וטכנולוגיית הזנה דינמית של מומנט

טכנולוגיית זיהוי עומס הקצה האוטומטי יכולה לזהות את המסה, מרכז המסה ואינרציה של עומס הקצה של הרובוט. ניתן להשתמש בפרמטרים אלה בקידום הדינמיקה של הרובוטים, תוך התאמת פרמטרי הסרוו ותכנון המהירות, מה שיכול לשפר מאוד את דיוק מסלול הרובוט ואת הביצועים הדינאמיים הגבוהים.

הטכנולוגיה הדינמית של העברת מומנט מבוססת על בקרת ה- PID המסורתית ומוסיפה את טכנולוגיית בקרת העברת המומנט. פונקציה זו יכולה להשתמש במודל דינמיקת הרובוט ובמודל החיכוך כדי לחשב את הכוח המניע או המומנט האופטימלי בעת תכנון מסלול המסלול בהתאם למידע הסטטי כגון הרובוט והמידע הדינמי בזמן אמת כגון מהירות ותאוצה, והערך המחושב מועבר כערך feedforward. תן לבקר להשוות לערך המוגדר מראש של המנוע בלולאה הנוכחית, על מנת להשיג את המומנט הטוב ביותר, להניע את התנועה המהירה והדיוק הגבוהה של כל ציר, ולאחר מכן לגרום ל- TCP הסופי להשיג דיוק מסלול גבוה יותר.

3.2 טכנולוגיית זיהוי התנגשות

טכנולוגיה זו מבוססת על דוגמנות דינמיקה של רובוטים. כאשר הרובוט או עומס הקצה של הרובוט מתנגשים בציוד היקפי, הרובוט יכול לזהות את המומנט הנוסף שנוצר מההתנגשות. בשלב זה הרובוט עוצר אוטומטית או הולך בכיוון ההפוך של ההתנגשות במהירות נמוכה. רץ כדי להימנע או להפחית את ההפסד הנגרם כתוצאה מהתנגשות.

3.3 טכנולוגיית שחזור אפס

שיטות כיול נקודות אפס רגילות, לאחר השלמת יישור סימן האפס, עדיין יהיו שגיאות מסוימות. גודל השגיאה תלוי באיכות העיבוד של סימן האפס וביחסו של המפעיל, ולא ניתן לבטל חלק זה של השגיאה על ידי שיפור דרישות העיבוד וביצוע הדרכת תפעול. . באמצעות טכנולוגיה זו, כאשר הרובוט מאבד את נקודת האפס, הרובוט מועבר לקרבת נקודת האפס, כך שניתן ליישר את החריצים או קווי הסופר באופן מלא. בשלב זה, קרא את ערך מקודד המנוע כדי לקבוע את סכום הפיצוי, כך שהרובוט יוכל לשחזר במדויק את מיקום האפס.

4 כיוון פיתוח עתידי

4.1 שיתוף פעולה בין אדם למכונה

כיום, רוב היישומים של רובוטים תעשייתיים נמצאים בתחנות עבודה או בקווי הרכבה, ואין מגע ושיתוף פעולה עם בני אדם. בעתיד, שיתוף הפעולה בין בני אדם ורובוטים יהווה כיוון פיתוח חשוב ביותר לתהליכי ייצור מורכבים יותר. הנושאים המרכזיים שרובוטים תעשייתיים צריכים לפתור כדי להשיג שיתוף פעולה בין אדם-מכונה הם כיצד לתפוס פעולות אנושיות, כיצד לתקשר עם בני אדם, והדבר החשוב ביותר הוא כיצד להבטיח את מנגנון הבטיחות של שיתוף פעולה בין אדם-מכונה. תוך מימוש שיתוף הפעולה בין אדם למכונה והבטחת בטיחות האדם, יש צורך לשקול באופן מלא את קצב הייצור, שיהווה מגמה חשובה. בשנים האחרונות הופיעו כמה רובוטים שיתופי פעולה בין אדם למכונה, אך בתנאי הבטחת הבטיחות, הפעימה איטית יחסית וצריך לשפר את היציבות. וחשוב יותר, מהר יותר להשתלב בתרחישי יישומים ולמצוא תרחישי יישומים מתאימים. פיתוח וקידום קרקעות.

4.2 מיזוג מידע

בעתיד, מפעלים חכמים ישלבו את האינטרנט של הדברים, חיישנים, רובוטים ונתונים גדולים. רובוטים תעשייתיים, כאחד הציוד הבסיסי החשוב ביותר, חייבים לא רק לתקשר ביעילות עם מרובי חיישנים, אלא גם לתקשר עם מערכות ברמה גבוהה יותר כגון MES. המערכת מבצעת חילופי מידע. בהתבסס על האינטרנט של הדברים והנתונים הגדולים, הרמה העליונה מבצעת חילוץ נתוני תהליכים, אופטימיזציה של תוכניות תהליכים או אבחון ותחזוקה מרחוק של ציוד, ומנפיקה הוראות לרובוטים תעשייתיים להשלמת כל תהליך הבקרה החכמה. לכן, מיזוג המידע של רובוטים תעשייתיים יהווה מגמת פיתוח חשובה ביותר.

קישור למאמר זה: היישום של טעינה ופריקה של עיבוד רובוט תעשייתי

הצהרה מחודשת: אם אין הוראות מיוחדות, כל המאמרים באתר זה מקוריים. אנא ציין את המקור להדפסה חוזרת: https: //www.cncmachiningptj.com/,thanks!

חנות CNC PTJ מייצרת חלקים בעלי תכונות מכניות מצוינות, דיוק וחוזר על הדעת ממתכת ופלסטיק. כרסום CNC 5 צירים זמין.עיבוד סגסוגת בטמפרטורה גבוהה טווח כולל עיבוד שבבי איונל,עיבוד שבבי מונל,עיבוד שבבי של אסקולוגיה חנון,קרפיון 49 עיבוד שבבי,עיבוד Hastelloy,עיבוד שבבי Nitronic-60,Hymu 80 עיבוד שבבי,עיבוד שבבי כלי פלדה,וכו.,. אידיאלי ליישומי חלל.עיבוד CNC מייצר חלקים בעלי תכונות מכניות מצוינות, דיוק וחוזר על הדעת ממתכת ופלסטיק. 3-ציר & 5-ציר כרסום CNC זמין. אנו אסטרטגיה איתך לספק את השירותים היעילים ביותר שיעזרו לך להגיע ליעד שלך, ברוך הבא לפנות אלינו ( sales@pintejin.com ) ישירות לפרויקט החדש שלך.

חנות CNC PTJ מייצרת חלקים בעלי תכונות מכניות מצוינות, דיוק וחוזר על הדעת ממתכת ופלסטיק. כרסום CNC 5 צירים זמין.עיבוד סגסוגת בטמפרטורה גבוהה טווח כולל עיבוד שבבי איונל,עיבוד שבבי מונל,עיבוד שבבי של אסקולוגיה חנון,קרפיון 49 עיבוד שבבי,עיבוד Hastelloy,עיבוד שבבי Nitronic-60,Hymu 80 עיבוד שבבי,עיבוד שבבי כלי פלדה,וכו.,. אידיאלי ליישומי חלל.עיבוד CNC מייצר חלקים בעלי תכונות מכניות מצוינות, דיוק וחוזר על הדעת ממתכת ופלסטיק. 3-ציר & 5-ציר כרסום CNC זמין. אנו אסטרטגיה איתך לספק את השירותים היעילים ביותר שיעזרו לך להגיע ליעד שלך, ברוך הבא לפנות אלינו ( sales@pintejin.com ) ישירות לפרויקט החדש שלך.

- 5 עיבוד שבבי ציר

- כרסום Cnc

- Cnc מפנה

- תעשיות עיבוד

- תהליך עיבוד שבבי

- טיפול שטח

- עיבוד מתכת

- עיבוד פלסטיק

- עובש מטלורגיית אבקה

- למות יציקה

- גלריית חלפים

- חלקי מתכת אוטומטיים

- חלקי מכונות

- קירור LED

- חלקי בניין

- חלקים ניידים

- חלקים רפואיים

- חלקים אלקטרוניים

- עיבוד שבבי מותאם

- חלקי אופניים

- עיבוד אלומיניום

- עיבוד טיטניום

- עיבוד שבבי נירוסטה

- עיבוד נחושת

- עיבוד פליז

- עיבוד סגסוגת סופר

- הצצה לעיבוד שבבי

- UHMW עיבוד שבבי

- עיבוד חד פעמי

- עיבוד PA6

- עיבוד PPS

- עיבוד טפלון

- עיבוד שבבי אינקונל

- עיבוד כלי פלדה

- חומר יותר