Cnc סיבובי מקרה של נירוסטה בטמפרטורה נמוכה משאבת אמוניה פיר דק

סיבובו של דק הנירוסטה פיר של משאבת האמוניה בטמפרטורה נמוכה משתמש במחרטה האופקית CY6140-B להשלמת סיבוב דק נירוסטה פיר של משאבת האמוניה באזור הקואליזציה של מפעלי הברזל, העונה על דרישות הלקוח ומבטיחה את פעולתו התקינה של הציוד.

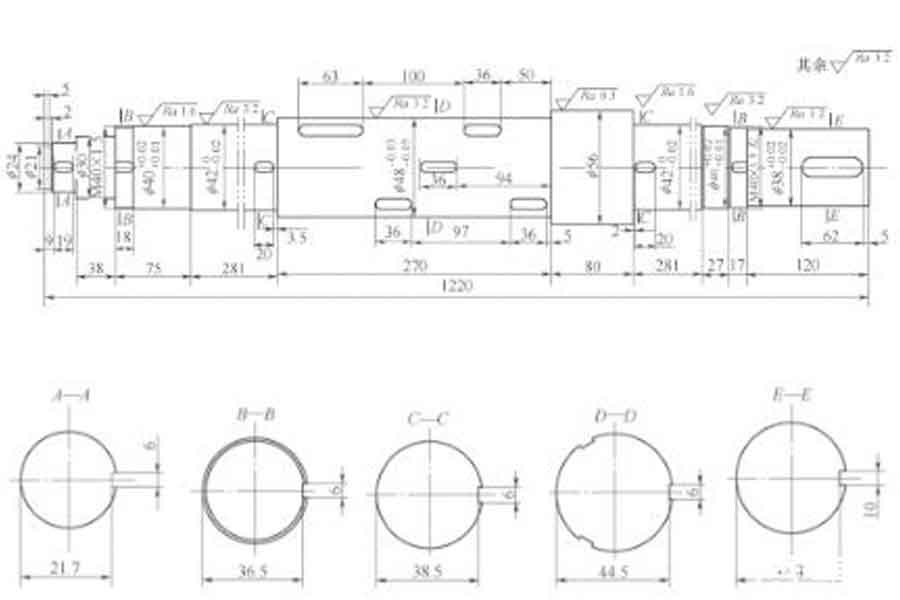

אזור פעולת העיבוד שבמחלקה להנדסת מכונות בענף הבנייה לוקח על עצמו בעיקר את המשימה לעבד חלקים למפעל הראשי של חברת פאנזיהועה ברזל ונדיום. החלקים המעובדים הם ספורדיים יחסית, מורכבים ומגוונים. באופן כללי, הם אינם מיוצרים ומעובדים באופן המוני. ישנם כל מיני חלקים מעובדים. פיר המשאבה של משאבת האמוניה באזור הכימיקל הפחם של מפעל הברזל הוא אחד מהם. בשל אופיו המאכל של האמוניה, נירוסטה 316L נבחרת לפיר המשאבה להארכת חיי השירות שלה, באורך של 1 220 מ"מ. באופן כללי, כאשר היחס בין אורך לקוטר L/D> 25, הפיר נקרא פיר דק. מכיוון שתהליך החיתוך מתבצע על מחרטה אופקית, יש לשקול היטב האם המחרטה האופקית יכולה להשיג את דיוק העיבוד, האם הקואקסיאליות וההסתגלות המעגלית של פיר הדק הנירוסטה המעובד יכולות לעמוד בדרישות והאם זמן הריצה בגוף המשאבה יכול לעמוד בתקופת שיפוץ הייצור.

1. ניתוח קושי של תהליך סיבוב פיר דק נירוסטה

- 1) כאשר הציר הדק (ראו איור 1) מסתובב על מחרטה, קל להתכופף ולרטוט תחת פעולת הכוח הצנטריפוגלי וכוח הכבידה, ובעלי קשיחות ירודה.

- 2) חומר העבודה יהיה כפוף ועיוות תחת פעולת כוח החיתוך. שימוש לא נכון במחזיק הכלים יגרום לבעיות כגון התחדדות, מעוין, צורת תוף, מצולע וצורת מחבט, שלא יעמדו בדרישות הדיוק של החומר.

- 3) בתהליך החיתוך, החום ייצר גם עיוות, במיוחד לחומרים מנירוסטה יש מוליכות תרמית ירודה, גמישות גבוהה וקשיחות גבוהה. כוח החיתוך המתאים וחום החיתוך גדולים גם הם ויוצרים קושי נוסף בעיבוד.

- 4) בשל המוליכות התרמית הנמוכה של נירוסטה, כלי הפנייה קל ללבישה וההדבקה חזקה. שבבים נוטים להצטבר על קצה הכלי במהלך הסיבוב, ולא קל להשיג את חומר העבודה על חספוס משטח טוב, ולכן יש להתייחס במלואו לבחירת הכלים.

2. הפתרון של CNC סיבוב נירוסטה בטמפרטורה נמוכה משאבת אמוניה פיר דק

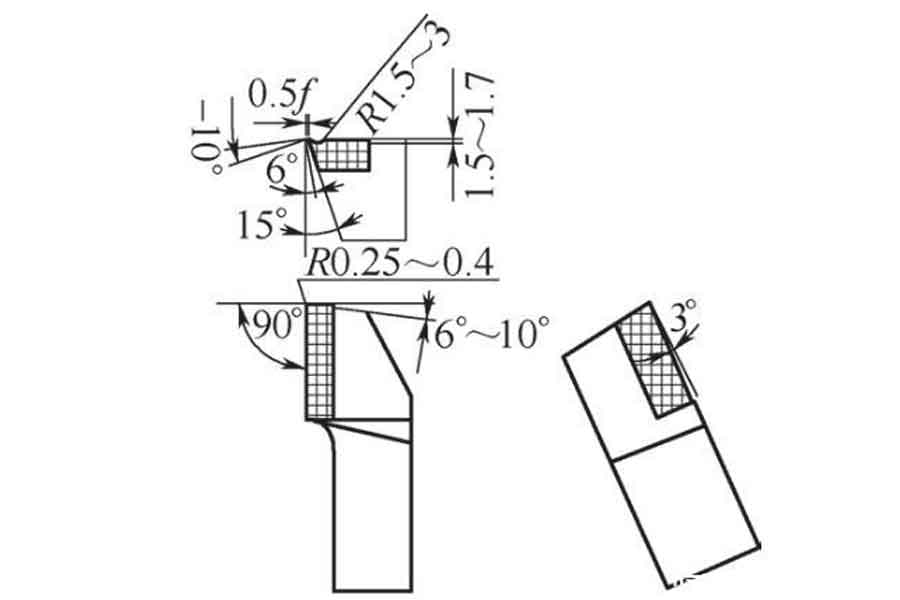

- (1) הכלי עשוי מחומרים מסגסוגת קשיחה YG532 ו- YG813. בעת עיבוד נירוסטה, הגיאומטריה של חלק החיתוך של הכלי נחשבת מזווית הגריפה, זווית הגב וגיאומטריית השבבים. להסרת שבבים חלקה, יש לטחון מפסק שבבים ברדיוס של 1.5 עד 3 מ"מ, וזווית הגריפה של 15 ° עד 20 ° היא המתאימה ביותר. מבחינת קיצוץ חום ופיזור חום, הגדלת זווית המגרפה יכולה להפחית את ייצור חום החיתוך וטמפרטורת החיתוך לא תהיה גבוהה מדי. בעיבוד הראשוני, חוזק החיתוך של כלי החיתוך נדרש להיות גבוה, ויש לאמץ זווית הקלה קטנה יותר. בעיבוד עיבוד למחצה, שחיקת כלים מתרחשת בעיקר בקצה החיתוך ובזווית ההקלה וזווית ההקלה היא 6 ° ~ 8 °. בסיום יש להשתמש בזווית נטייה של להב גדול, וגודל וזווית הנטייה של הלהב קובעים את כיוון זרימת השבבים. על מנת לשלוט בדור הקצה הבנוי, יש לשפר את איכות פני השטח, וזווית הנטייה של הלהב היא עדיף 3 ° ~ 5 °. מבנה הסכין המעגלית החיצונית מוצג באיור 2.

- דרישות לחומר מחזיק הכלים: בעת עיבוד נירוסטה, בשל כוח החיתוך המופרז, על בעל הכלי להיות בעל מספיק חוזק וקשיחות בכדי להימנע מקשקושים במהלך תהליך החיתוך, וניתן להשתמש בפלדה מרווה ומחוסמת 45. הן כלי הפיכת החוט המשולש והן כלי החריץ עשויים אבקת מטלורגיה חומרים, פלדה מהירה המכילה קובלט או פלדה המכילה אלומיניום במהירות גבוהה במיוחד, לסיבוב במהירות נמוכה. הבחירה הטובה ביותר לרדיוס חליל שבבים היא 4 ~ 6 מ"מ ורוחב 2 מ"מ, כך שפינוי השבבים יהיה חלק יותר וההתנגדות קטנה יותר. חותך החוט צריך להשתמש בתבנית החוט, לחדד אותו ולבדוק אותו במקביל, כדי להגיע לזווית של 60 °.

- (2) שימוש סביר במסגרת המרכזית ובמחזיק כלי שלוש לסתות. כאשר המסגרת המרכזית נתמכת במיקום האמצעי של חומר העבודה, ערך ה- L/D מצטמצם במחצית, וקשיחותו של החומר עולה מספר פעמים. קיבוע מחזיק הכלים על הכרכרה הגדולה יכול לעקוב אחר תנועת כלי הפיתול, לקזז את כוח החיתוך הרדיאלי, להגדיל את קשיחותו של חומר העבודה ולהפחית את העיוות, ובכך לשפר את דיוק הצורה של הפיר הדק ולהפחית את ערך חספוס המשטח. . באופן כללי, למחזיק כלי העוקב יש 2 טפרים. בשימוש בפועל, לחומר העבודה עצמו יש כוח משיכה כלפי מטה, מה שגורם לחומר העבודה להתכופף בהכרח. לכן, במהלך סיבוב, החומר נוטה לרטוט בגלל הכוח הצנטריפוגלי שעוזב לרגע ומגע עם הטפרים התומכים. אם החומר נתמך על ידי מחזיק כלי העוקב עם 3 ציפורניים תומכות, לכלי הסיבוב יש כוח עליון, כך שחומר העבודה לא יכול לנוע למעלה ולמטה, שמאלה וימינה, תהליך הסיבוב יציב מאוד, והוא אינו נוטה רטט, ואפקט השימוש טוב יותר מכלי העוקב עם 2 מדפי טפרים תומכים. יש להתאים את ציפורני התמיכה של המסגרת המרכזית ואת העוקב כראוי. רופף מדי לא ישפיע על קשיחות. הדוק מדי ישפיע על דיוק הצורה של חומר העבודה. חומר העבודה יהיה "בצורת במבוק" במהלך סיבוב. בדוק את אטימות ציפורני התמיכה לעיתים תכופות ובצע את ההתאמות הדרושות.

- (3) התחשבות בגורמי דפורמציה תרמית של חיתוכי פריטי חיתוך בעת עיבוד פירים דקים, יש לספק את נוזל החיתוך מספיק כדי להפחית את הטמפרטורה של חומר העבודה. מכיוון שחומר העבודה ארוך, מקדם ההתרחבות הליניארית גדול ושינויי טמפרטורה קטנים יכולים לגרום לו להתעוות ולהתארך בחימום, לא ניתן לעבד אותו במרכז קבוע, אחרת הוא יגביל את התארכותו התרמית של החומר ויגרום ל חתיכת העבודה להתכופף ולעוות, ואי אפשר להפוך אותה כרגיל. המרכז הסיבובי האלסטי מאומץ. כאשר החומר מורחב, המרכז נסוג אוטומטית כדי לפצות על העיוות התרמי והתארכות של החומר.

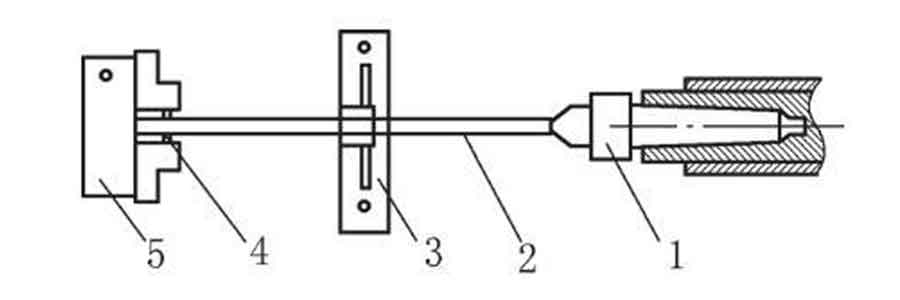

- (4) שיטת הידוק החומר של הציר הדק מנירוסטה של משאבת האמוניה הוא 316L, המסופק על ידי היצרן, בקוטר של 60 מ"מ. על מנת למנוע מגע בין מחזיק הכלי לצ'אק במהלך תהליך עיבוד שבבי, לאחר מדידה וחישוב, אורך החסר ארוך בכ- 350 מ"מ מהאורך האמיתי של חומר העבודה, כך שיעמוד בשימוש הרגיל של מחזיק הכלי. פיר דק זה מאמץ את שיטת ההידוק של מהדק אחד וחלק עליון, ויש לשקול את ההשפעה של מיקום חוזר במהלך תהליך ההידוק. לכן הכנו 3 מוטות פלדה קפיצים באורך 20 מ"מ וקוטר 6 מ"מ עם חומר קשה יותר. בין כל לסת צ'אק הליבה וחלק המגע של חומר העבודה, חלק מגע ההידוק נמצא במגע קו, מה שיכול לסלק היטב את ההשפעה השלילית של מיקום חוזר, כפי שמוצג באיור 3.

3. סידור תהליך ותהליך הפיכה

- 1) סובב תחילה את קצה הקצה של החסר ונקב חור במרכז 3 מ"מ. התקן את עמוד הכלי כדי להתכונן לסיבוב גס, המהירות היא 180r/min, כמות הכלי היא 2mm, קצב ההזנה הוא 0.1mm/r, בעת סיבוב 45-60mm לכיוון הצ'אק, הטופר התומך של עמוד כלי יהיה במגע עם המשטח המעובד של חומר העבודה, התקן תחילה את הטופר החיצוני, לאחר מכן את הטופר הצדדי, ולאחר מכן את הטופר התחתון, ההידוק מתון. החומר הופך פעמיים לקוטר המרבי של 57 מ"מ של חומר העבודה. לאחר חצי גימור וגימור, הוא מגיע לקוטר המרבי של 56 מ"מ באיור 1. במהלך שני תהליכי סיבוב אלה, יש לזהות אם יש ראש גדול או לא, ולהתאים את הזנב כדי לשלוט בו.

- 2) הניחו את המסגרת המרכזית על שלב הפיר של חומר העבודה בגודל φ57 מ"מ, 80 מ"מ, כלומר, עיבדו אותו בשני שלבים, כך שניתן יהיה להגדיל את קשיחותו של חומר העבודה מספר פעמים. בעת שימוש במסגרת המרכזית, חוזק שלושת הטפרים התומכות צריך להיות מתאים על מנת לאפשר לשלוש טפרי התמיכה להיכנס עם המשטח המעובד של חומר העבודה, כך שמשטח המגע של ציפורני התמיכה יהיה חלק ומסודר, וישמן ומצננים עם שמן.

- 3) הניחו את קצה החומר עם הקוטר הקטן יותר על קצה הזנב (כלומר, קצה הברגה הימני של חומר העבודה, שנקרא הקצה הימני), והקצה עם הקוטר הגדול יותר של חומר העבודה על קצה הצ'אק. (כלומר, קצה הברגה השמאלי של חומר העבודה, הנקרא קצה שמאל)), פונה ימינה ואז שמאלה. בעת סיבוב הקצה הימני, המסגרת המרכזית נתמכת בשלב φ56 מ"מ של חומר העבודה; בעת סיבוב הקצה השמאלי, המסגרת המרכזית ממוקמת בקצה הימני של הצעד φ48 מ"מ שהופך מחוספס בקצה הימני, ויש להתקין את כלי המפנה בצד ימין של מחזיק הכלי, כך שהגררה ו המסגרת המרכזית לאחר המדידה, היא לא תיחסם. במהלך עיבוד מחוספס, סיבוב חצי-גימור, סיום סיבוב והפניית הקצוות השמאלית והימנית של החוט, יש להחליף את המסגרת המרכזית ולתמוך עם הכרכרה בשני חלקי העבודה כדי להבטיח סיבוב תקין.

- 4) שימוש בכלי קיזוז של 90 °, סיבוב גס של כל שלב בקצה הימני אל מעל לגודל האמיתי, והשאיר שוליים של 1 מ"מ, ולאחר מכן חצי גימור וגימור, אותם ניתן למדוד בעזרת קליפר ורניר. לכל אורך כל שלב יש שולי סיבוב דקים של 0.5 מ"מ, אותם ניתן למדוד בעזרת סרגל פלדה ומחוגה עמוקה. בעת סיבוב גס של הקצה השמאלי, התקן את הכלי 90 ° נגד הקיזוז בצד ימין של עמוד הכלים להפניית הזנה לאחור, והשאיר קצב חצי גמר וגימור בגודל 1 מ"מ לקוטר החיצוני, וחזור על סיבוב כל שלב עד שכל המדרגות של חומר העבודה ממוקמות. סיבוב גס של קוטר ואורך הושלם.

- 5) מכונית חצי מוגמרת. אתה יכול לסיים למחצה את שני הקצוות הראשון. על מנת לחסוך זמן, אין להפוך את המסגרת המרכזית והגררה, ולהתחיל לסיים למחצה את הקצה השמאלי של חומר העבודה. בסיבוב חצי גימור ניתן להעלות את המהירות ל -240r/min, כמות החיתוך היא כ -0.6 מ"מ וקצב ההזנה הוא 0.1mm/r. התאם את חוזק התמיכה של המסגרת המרכזית והעוקב בצורה הטובה ביותר, כך שלא תהיה רטט במהלך תהליך הסיבוב. באופן זה מתבצעת סיבוב חצי הגמר של כל שלב, ומשאיר שוליים של 0.4 מ"מ לסיבוב עדין, ובמקביל מסיימים את שלב החומר φ56 מ"מ לסובלנות החופשית, ולאחר מכן מסיימים את אורך כל שלב לגודל הנדרש ולמידה בעזרת קליפר עמוק. השתמש באותה שיטת סיבוב כדי לסיים למחצה את הקצה הימני של חומר העבודה.

- 6) באופן כללי, העיבוד של חריצים וחוטים פיר דק צריך להיות ממוקם בין חצי גימור וגימור, על מנת למנוע מחומר העבודה לרטוט לאחר הגמר, כדי לא להשפיע על הקואקסיאליות של החומר. תחילה חתכו את חיתוך החוט וחריץ המעגל בקצה הימני של חומר העבודה, ולאחר מכן חתכו את חיתוך החוט ואת החריץ הריק בקצה השמאלי של החומר. על מנת להפחית את הרטט, המהירות מוגדרת ל- 70r/min, ואז הגודל הנומינלי של שני החוטים נחתך עד φ40 (-0.05, -0.10) מ"מ, ומותקן כלי סיבוב חוטים משולש. מכיוון ששיעור החוטים קטן, המסגרת המרכזית משמשת לתמיכה בגודל φ56 מ"מ, ושני החוטים השמאליים והימניים של M40 × 1.5 מ"מ של החומר הופכים בשיטת ההזנה הרוחבית. דרישות גודל חוט: d2 = D2 = d-0.649 5p = 40-0.649 5 × 1.5 = 39.026 (מ"מ), h1 = 0.541 3p = 0.541 3 × 1.5 = 0.8 1 2 (מ"מ), d1 = D1 = d-1.082 5p = 40-1.082 5 × 1.5 = 38.376 25 (מ"מ).

- 7) לאחר שסיים להפוך את הסיבוב, בדוק שוב את אטימות המסגרת המרכזית, וצנן את כל חומר העבודה כדי למנוע את שינוי הגודל לאחר סיום הסיבוב. הזוויות האחרות של כלי הסיבוב הדק נותרו ללא שינוי. קצה הכלי נטחן לזווית קשת של R0.1 ~ R0.2mm, המהירות מוגברת ל -320r/min וקצב ההזנה הוא 0.05mm/r, מה שיכול לשפר את איכות פני השטח של חומר העבודה, השתמש מיקרומטר חיצוני למדידה בעת נהיגה. כאשר הקוטר החיצוני של כל שלב הופך דק, ניתן להפוך אותו מספר פעמים אם הוא אינו במקומו בו זמנית עד שהסובלנות תגיע לדרישת הגודל. לאחר שסיימתם לסובב את הקצוות השמאליים והימניים של חומר העבודה, השתמשו בקובץ כדי לגרד ולהפשיר. בעת חיתוך, מחזיק העוקב כבר אינו בשימוש, כך שחלקו המרכזי של מסגרת המרכזית התומכת בחומר העבודה נחתך במהירות נמוכה, ונותר את השוליים לחיתוך בעזרת מסור. לאחר בדיקה, גודל כל חלק של חומר העבודה עומד בדרישות.

4. סיכום

פיר הדק הנירוסטה הוא הכרחי בייצור אמוניה באזור הקואליזציה של מפעל הברזל. עבור המחלקה שלנו, קשה להפוך את הפיר הדק מנירוסטה ללא כלי מכונות CNC וטוחנים. באמצעות חקירה רציפה וצבירת ניסיון, פיתחנו פתרונות ממוקדים, עיבדנו מוצרים מוסמכים והבטחנו את דרישות הדיוק השונות של הפיר הדק מנירוסטה. לאחר השימוש זכו לשבחים רבים מצד הלקוחות.

קישור למאמר זה: Cnc סיבובי מקרה של נירוסטה בטמפרטורה נמוכה משאבת אמוניה פיר דק

הצהרה מחודשת: אם אין הוראות מיוחדות, כל המאמרים באתר זה מקוריים. אנא ציין את המקור להדפסה חוזרת: https: //www.cncmachiningptj.com/,thanks!

PTJ® מספק מגוון רחב של דיוק מותאם אישית עיבוד cnc סין services.ISO 9001: 2015 ו- AS-9100 מוסמכים. דיוק מהיר 3, 4 ו -5 צירים עיבוד CNC שירותים כולל כרסום, מתכת לפי מפרט הלקוח, מסוגלים לחלקים מתכתיים ופלסטיים במכונה עם סובלנות +/- 0.005 מ"מ. שירותים משניים כוללים CNC וטחינה שחיקה, חיתוך לייזר,הִתעַמְלוּת,למות הליהוק, מתכת ו הַטבָּעָה. מתן אבות טיפוס, הפקות ייצור מלאות, תמיכה טכנית ובדיקה מלאה רכב, תעופה וחלל, עובש ומתקן, תאורת led,רפואי, אופניים, וצרכנים אלקטרוניקה תעשיות. אספקה בזמן. ספר לנו קצת על תקציב הפרויקט שלך וזמן המסירה הצפוי. אנו אסטרטגיה איתך לספק את השירותים המשתלמים ביותר שיעזרו לך להגיע ליעד שלך, ברוך הבא לפנות אלינו ( sales@pintejin.com ) ישירות לפרויקט החדש שלך.

PTJ® מספק מגוון רחב של דיוק מותאם אישית עיבוד cnc סין services.ISO 9001: 2015 ו- AS-9100 מוסמכים. דיוק מהיר 3, 4 ו -5 צירים עיבוד CNC שירותים כולל כרסום, מתכת לפי מפרט הלקוח, מסוגלים לחלקים מתכתיים ופלסטיים במכונה עם סובלנות +/- 0.005 מ"מ. שירותים משניים כוללים CNC וטחינה שחיקה, חיתוך לייזר,הִתעַמְלוּת,למות הליהוק, מתכת ו הַטבָּעָה. מתן אבות טיפוס, הפקות ייצור מלאות, תמיכה טכנית ובדיקה מלאה רכב, תעופה וחלל, עובש ומתקן, תאורת led,רפואי, אופניים, וצרכנים אלקטרוניקה תעשיות. אספקה בזמן. ספר לנו קצת על תקציב הפרויקט שלך וזמן המסירה הצפוי. אנו אסטרטגיה איתך לספק את השירותים המשתלמים ביותר שיעזרו לך להגיע ליעד שלך, ברוך הבא לפנות אלינו ( sales@pintejin.com ) ישירות לפרויקט החדש שלך.

- 5 עיבוד שבבי ציר

- כרסום Cnc

- Cnc מפנה

- תעשיות עיבוד

- תהליך עיבוד שבבי

- טיפול שטח

- עיבוד מתכת

- עיבוד פלסטיק

- עובש מטלורגיית אבקה

- למות יציקה

- גלריית חלפים

- חלקי מתכת אוטומטיים

- חלקי מכונות

- קירור LED

- חלקי בניין

- חלקים ניידים

- חלקים רפואיים

- חלקים אלקטרוניים

- עיבוד שבבי מותאם

- חלקי אופניים

- עיבוד אלומיניום

- עיבוד טיטניום

- עיבוד שבבי נירוסטה

- עיבוד נחושת

- עיבוד פליז

- עיבוד סגסוגת סופר

- הצצה לעיבוד שבבי

- UHMW עיבוד שבבי

- עיבוד חד פעמי

- עיבוד PA6

- עיבוד PPS

- עיבוד טפלון

- עיבוד שבבי אינקונל

- עיבוד כלי פלדה

- חומר יותר