כיצד להרחיב את יכולת שחול הפרופילים בסדנת שחול פרופילים?

למרות שתעשיות רבות נפגעו במהלך מגיפת הקורונה, חלקים מסוימים של תעשיית מוצרי הבנייה פורחים. ברור שחלק מהצרכנים שמבלים זמן רב בבית מעדיפים לעשות DIY ולהתחיל לעשות משהו שהם רוצים כדי ליצור סביבה נוחה ונעימה יותר. אחת התוצאות היא עלייה בביקוש למגוון סוגי פרופילים, לרבות פרופילי סיפון וחלונות מעץ-פלסטיק קומפוזיט (WPC), ללוחות פלסטיק, מוצרי גידור PVC, לוחות קיר, משטחים וקישוטים דקורטיביים.

במעלה הזרם בשרשרת האספקה, מעבדי פלסטיק ו-WPC מברכים על הביקוש המוגבר למוצרי בנייה אלה. אבל עבור כל מעבד אקסטרוזיה, הדרישה החדשה מעלה שאלות לגבי איך להרחיב את כושר הייצור בצורה חסכונית. לאחרונה, כמה מעבדי אקסטרוזיה פתרו את הבעיות הללו על ידי "מעבר לפרופיל כפול", כלומר, המרת קו ייצור חד צדדי לקו ייצור "פרופיל כפול" כדי להשיג קיבולת אקסטרודר לא מנוצלת, או על ידי התקנת קווי ייצור חדשים, פרופילים כפולים גדולים יותר. במקום קווי ייצור חד-צדדיים נוספים כדי להרחיב את קנה המידה.

האם שיטה זו מתאימה לניתוח שלך? תחילה שאל את עצמך את השאלות הללו.

1. האם כדאי לי להוסיף פס ייצור חדש?

אם אתה כבר מפעיל קו אקסטרוזיה פרודוקטיבי, הדרך הקלה ביותר להרחיב את הייצור באופן מהותי עשויה להיות להוסיף את אותו קו ייצור חדש. בהתאם לזמינות המקום של המפעל שלך, אתה יכול פשוט להתקין עוד מאותו הדבר, בהתבסס על אותו דגם ייצור בדיוק שבו אתה משתמש כעת. לכן, הסיכון לגרום לזה לעבוד הוא נמוך - אתה לא צריך לדחוף את הקצה של הטכנולוגיה. חשוב מכך, הצוות שלך כבר יודע בדיוק מה לעשות. עם זאת, שיטה זו בדרך כלל יקרה יותר מחלופות אחרות.

2. האם אני יכול לקבל יותר תפוקה מהמוצרים הקיימים?

אולי. אם כושר הייצור של האקסטרודר אינו מספיק כדי לפעול במלוא התפוקה, ניתן להגדיל את התפוקה על ידי זירוז קו הייצור. אם מהירות האקסטרודר מוגברת וניתן לנהל את התפוקה המוגברת מבלי להשפיע על איכות הפרופיל, ניתן להגדיל את תפוקת קו הייצור ב-10% עד 20%.

הפקת פלט נוסף מקו האקסטרוזיה הקיים היא בהחלט שיטה חסכונית, אך היא דורשת ממך להיות מוכן לקחת סיכון מסוים, להגדיר מחדש את התהליך, לפתח מחדש ולהתנסות כדי להשיג את הפלט הנוסף שאתה צריך. אבל זה לא מאוד בטוח, כי ישנם משתנים רבים: עלייה במהירות של המכבש תגביר את כוח הגזירה, מה שיציג אי יציבות תהליך, מתח פרופיל או בעיות מימדיות. למרות שהכלים הקיימים עשויים לעבוד, ייתכן שתגלה שיש להאריך או לשנות תבניות וכלים במורד הזרם. יתר על כן, עליך להתאים את המהירות, יכולת הקירור והגדרות אחרות של הציוד במורד הזרם. לכן, למרות שלעיתים עשויות להיות יתרונות נוספים מהציוד שכבר בבעלותך, פוטנציאל האפסייד מוגבל לכ-20%.

3. האם ניתן להמיר חוט בודד לחוט כפול?

או לבנות קו כפול חדש מאפס? שניהם בסדר. אם למכבש הקו הבודד שלך יש לפחות 50% קיבולת בלתי מנוצלת, זוהי השקעה נבונה להפוך קו ייצור בעל פרופיל יחיד לקו ייצור דו-פרופילי. אם אתה יכול למכור כל כך הרבה תפוקה נוספת בעתיד הנראה לעין, אז מספרי החזר ה-ROI עבור המרה לציוד כפול במורד הזרם אמורים להיות נוחים. אם ברצונך לעשות שימוש בעודף קיבולת מכבש, אך שטח הציוד מוגבל, או שניסית להאיץ קו ייצור של מכבש בודד, אך אינך יכול לייצב את הפלט במהירות ייצור גבוהה יותר, אזי השינוי הקו הכפול יהפוך אפשרות נוחה יותר. .

שקול את הדוגמה הבאה: למכבש של המעבד יש תפוקה מדורגת של 1500 lb/hr, אך לא ניתן לייצב את התפוקה מעל 1000 lb/hr בקו ייצור בודד במורד הזרם. במקרים רבים, ניתן להשתמש בהצלחה בקיבולת האקסטרודר כדי להמיר את קו האקסטרוזיה לייצור פרופילים כפולים כדי להניע שני פרופילים הפועלים בכ-75% ממהירות הקו הבודד המקורי, ובכך להגדיל את התפוקה הכוללת ב-50%. %. יתרה מכך, מכיוון שמהירות הפעולה של קו הייצור בשיחול כפול היא איטית יותר מזו של האקסטרוזיה הבודדת המקורית, כמעט שלא יהיו בעיות ביציבות התהליך.

שולחן הכיול מצויד בכלים ספציפיים לפרופיל הניתנים לשאיבה על מנת לסייע בשמירה וייצוב צורת הפרופיל החם מהאקסטרודר. משאבת הוואקום ממוקמת בתחתית השולחן.

מעבדים שצריכים להגדיל את הייצור צריכים להשוות את היתרונות של הוספת קווי מתאר בודדים מרובים עם היתרונות של שימוש בקווי מתאר כפולים בעלי קיבולת גדולה. לדוגמה, עם הפופולריות המהירה של ריצוף WPC ללא תחזוקה, חלק מיצרני הריצוף העבירו את הייצור העיקרי שלהם מקו בודד במהירות של כ-1500 פאונד לשעה (כלומר, 5/4×6 אינץ' קומה/שעה של 700+ רגל) לפס ייצור גדול יותר. שני קווים עוברים 3000 עד 3300 פאונד לשעה - או קרוב ל-1600 רגל של מדרכה לשעה.

כמובן, אריזה כפולה מכושר הייצור לתוך שטח מוגבל דורשת תכנון רב. במעלה הזרם, יש צורך להגביר את יכולות הטיפול וההכנה בחומרים. אם אתה רוצה להוציא WPC, אתה צריך גם להגביר את יכולת הייבוש והפלטיזציה. בשל תכולת הלחות הגבוהה של קמח עץ, ייבוש באוויר חם משמש בדרך כלל לייבוש החלקיקים המרוכבים. ובחלק מהיישומים, ייתכן שיידרש שלב שני של הסרת לחות וייבוש לפני האקסטרוזיה. אז יש צורך באקסטרודר גדול יותר. במורד הזרם, הכל צריך להיות מועתק - מהכלים לקירור, מדידה, הובלה וחיתוך/טיפול בחומרים.

המודל הכפול של מחויבות מייצג מחויבות גדולה למיומנויות ומשאבים. בהשוואה לקו הייצור הבודד שאתה רגיל להשתמש בו, כדי לגרום לקווי הייצור הגדולים והגדולים הללו להתנהל בצורה יציבה וחלקה, באמת צריך יותר סבלנות ואנרגיה, כי תעבוד קשה יותר כדי לקדם את התפתחות הטכנולוגיה. אבל מנקודת מבט דיגיטלית, ייצור כפול קו עשוי להיות השקעה נבונה מאוד.

מאמץ כפול, עשה דברים עם הידע שלך

המפתח להסבה מוצלחת מקו אקסטרוזיה חד-קונטור לקו אקסטרוזיה כפול-קונטור הוא לעבוד לפי השיטה שאתם כבר מכירים. בעיקרו של דבר, הרעיון הוא ליצור את אותו קו מתאר שני מחוץ למכבש ולשכפל ככל האפשר את הכלים ותנאי התהליך שהוכחו כמוצלחים על קו מתאר בודד.

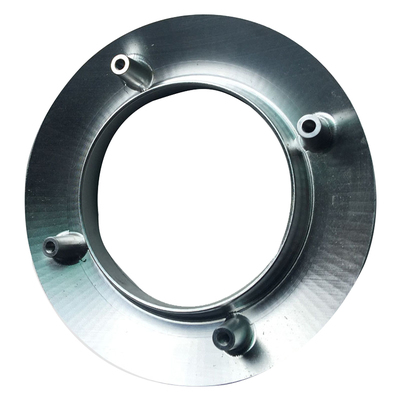

האתגר הראשון לייצור דו-קו מוצלח הוא ליצור זרימת נמס כפולה ביציאה מהאקסטרודר. מדובר בפיתוח והתקנה של "קוביות Y", כלי המחלק חומר מותך לשני זרמים שווים. פלט זה זורם דרך שני ראשי תבנית זהים, ומספקים שני פרופילים מקבילים לעיבוד במורד הזרם.

האתגר השני הוא להגדיל בהתמדה את התפוקה של המכבש. ברור שאם יש לנצל את הקיבולת העודפת על ידי הוצאת קו המתאר השני, המכבש יפעל מהר יותר מבעבר. ואתה צריך להגדיר מחדש ולעבד מחדש את התהליך שלך עד שהפלט של המכבש יתייצב והקו המתאר הכפול יופק בהצלחה. שימו לב שמהירות הקו, לא מהירות המכבש, היא המשתנה המרכזי לאיכות הפרופיל. כל עוד פלט הפרופיל הכפול פועל ב-100% או מתחת למהירות הקו הבודד, הפרופיל אמור להיות מסוגל לעבור עיבוד על ידי אותם כלים וציוד במורד הזרם, ואיכותו טובה כמו המוצר של פרופיל קו יחיד.

תסתכל במורד הזרם

במורד הזרם של תבנית האקסטרוזיה, ציוד הפרופיל הכפול דומה בעצם לציוד הקו היחיד, אך הוא חוזר על עצמו ומסודר במקביל. (למטרות השוואה, התקנים בעלי פרופיל כפול הם בדרך כלל באורך זהה למכשירי קו יחיד ודורשים אותו מרווח כמו התקני קו בודד, אך הם רחבים בכ-50%).

שחול מוצרי בנייה רבים, כמו ריצוף WPC, פרופילי חלונות WPC או PVC, גדרות PVC וכו', כולם מוציאים מהאקסטרודר ו"מיובשים" דרך סדרה של תבניות גודל על שולחן הכיול. התבניות מצוידות במתקן פנימי לקירור מים, כך שהן יכולות לשמור על טמפרטורה אחידה ביחס לפרופיל החם יותר, ויכולות לטפטף מים לשימון עדין של הפרופיל תוך כדי החלקה. כדי לעזור לפרופילים דקים או מורכבים לשמור על צורתם, חלק מהתבניות הללו עשויות ליצור ואקום.

קופסת התזת הצבע הדו-צדדית יכולה לספק קירור בהתזה באידוי בעוצמה גבוהה לשחול של פרופילים גדולים יותר או פרופילים העשויים מחומרים מרוכבים מעץ-פלסטיק או חומרים אחרים בעלי דרישות קירור גבוהות יותר.

לאחר מכן, הפרופיל נכנס לקופסת הקירור כפולה בהתזה. בהשוואה לקירור טבילה, קירור בהתזה יעיל יותר. מיכל מי הקירור השקוע יכול לגרום למים החמים סביב אזור הטמפרטורות הגבוהות ליצור "שכבה" מבודדת, בעוד שמיכל מי הריסוס משתמש בקירור אידוי יעיל יותר כדי לפזר יותר חום מהר יותר. עבור שחול WPC (כגון ריצוף), קירור בהתזה נחוץ מכיוון שהאינדקס התרמי של רכיב קמח העץ גבוה בהרבה מזה של רכיב הפולימר הטיפוסי בתערובת המרוכבת. מיכל האגירה חייב לספק גם זרימת מי קירור גבוהה יותר עבור פרופילי WPC, עד פי שלושה מהזרימה הנדרשת לפרופילי פלסטיק רגילים. קירור בהתזה אופייני גם לשחולי ויניל גדולים או מורכבים המשמשים במסגרות חלונות וגדרות.

ניתן לכוונן את המהירות הכוללת של התהליך באמצעות מושך כפול חוט כפול, התלוי בבקרת האקסטרוזיה הראשית. למרות ששני הכבלים חולקים בית ציוד משותף, המהירות של כל כבל נשלטת באופן עצמאי. לכן, כל אחד יכול לכוונן או "לחתוך" את מהירות התהליך במרווחים קטנים על סמך מהירות הקו והמשוב הרציף מבקר תהליך האקסטרוזיה. זה חשוב מכיוון שלמרות שקו האקסטרוזיה הכפול מתוכנן לקבל את אותם ביצועים, שינויים קטנים בזרימה דרך בלוק ה-y וראש האקסטרודר שכיחים, ולכן יש לבצע התאמות עדינות אלו. (יש צורך להתאים את המהירות של יותר מ-10% על ידי התאמת הסל"ד של המכבש.)

בעקבות המושך, הפרופיל נכנס לשולחן המסור הכפול. שוב, המהירות של כל קו ואורך כל פרופיל מנוהלים על ידי מערכת מדידה כפולה עצמאית שמניעה מסור כפול. הפרופיל נחתך לאורך הסופי ולאחר מכן דוחף אותו לשולחן ההשלכה הכפול, שמצטבר ואז מוציא את האורך החתוך לערימה לקטיף ואריזה.

מעבדי אקסטרוזיה השוקלים הרחבת ייצור צריכים לשקול אפשרויות מרובות. למרות שהתקנת קו ייצור בודד חדש בעל קיבולת זהה לקו ייצור קיים היא בדרך כלל המשימה הפשוטה ביותר, לרוב היא היקרה ביותר מבחינת עלויות הון ושטח מתקן. אימוץ או הסבה לקו ייצור דו-פרופילים דורש הרבה תכנון מקדים וזמן הפעלה ופיתוח תהליכים נוסף, אך זה יכול להוזיל מאוד עלויות מבחינת הון ושטח מתקנים, ובמקביל להרחיב את כושר הייצור הכולל של הארגון. .

השוואה בין חוט יחיד וחוט כפול

מעבדים הזקוקים לקיבולת אקסטרוזיה נוספת עומדים בפני בחירות קשות כיצד להתרחב בצורה הטובה ביותר. להלן "כלל אצבע" והשוואה אינטואיטיבית של שתי ערכות הרחבה נפוצות.

• דוגמה 1: התקן שני קווי מתאר בודדים חדשים וקו מתאר כפול עם אותה תפוקה.

דוגמה זו מניחה שהקיבולת והתפוקה של האקסטרודר של קו הייצור של קו הייצור הוא כפול מזה, ופרופיל הדו-קו עובר דרך שתי מערכות כלים, ולאחר מכן מיכל ריסוס דו-קו, מערכת מדידה, משיכה/פריקה ומערכת פריקה. ההנחה היא שהמכשיר הדו-חוטי זהה באורך ובפער למכשיר החד-חוטי, אך הרוחב גדול יותר. למען הפשטות, ההנחה היא שכל ערוץ הוא ברוחב של 8 רגל.

• דוגמה 2: המרת קו ייצור בודד עם אקסטרודר לא בשימוש בקיבולת של 50% לפלט כפול פרופיל.

• דוגמה 3: דרישות שטח ייצור לייצור חד-קונטור וכפול-קונטור

האיורים המצורפים משווים את דרישות טביעת הרגל להתקנת ארבעה קווי קו אקסטרוזיה בודדים (למעלה) ושני קווי קו אקסטרוזיה כפולים. קווים הם קווי ייצור טיפוסיים המשמשים לייצור גדרות ופרופילי סיפון. קווי ייצור אלו מכוסים ב-PVC או בחומרי WPC יציבים בצבע. כל שורה כוללת:

• קו-אקסטרודר וראש מת

• טבלת כיול עם כלים

• מיכל מים לקירור

• גרור/משיכה

• מסור חיתוך

•שולחן משלוחים

ארבעה קווים בודדים וערוצי שיפוץ דורשים 9252 רגל 2/קו, בעוד שני קווים כפולים דורשים 5334 רגל 2/קו, שהם פי שניים מהפלט של קובץ התצורה.

קישור למאמר זה: כיצד להרחיב את יכולת שחול הפרופילים בסדנת שחול פרופילים

הצהרה מחודשת: אם אין הוראות מיוחדות, כל המאמרים באתר זה מקוריים. אנא ציין את המקור להדפסה חוזרת: https: //www.cncmachiningptj.com/,thanks!

דיוק 3, 4 ו -5 צירים עיבוד CNC שירותים עבור עיבוד שבבי אלומיניום, בריליום, פלדת פחמן, מגנזיום, עיבוד טיטניום, אינקונל, פלטינה, סגסוגת על, אצטל, פוליקרבונט, פיברגלס, גרפיט ועץ. מסוגל לעבד חלקים עד 98 אינץ' סיבוב קוטר. ו-+/-0.001 אינץ' סובלנות ישרות. תהליכים כוללים כרסום, חריטה, קידוח, קידוח, השחלה, הקשה, גיבוש, קביעה, קידוח נגדי, שקיעה נגדית, קידוח ו חיתוך לייזר. שירותים משניים כגון הרכבה, השחזה ללא מרכז, טיפול בחום, ציפוי וריתוך. אב טיפוס וייצור בנפח נמוך עד גבוה מוצע עם מקסימום 50,000 יחידות. מתאים לכוח נוזל, פנאומטיקה, הידראוליקה ו שסתום יישומים. משרת את תעשיות התעופה והחלל, המטוסים, הצבא, הרפואה והביטחונית. PTJ תתכנן איתך אסטרטגיה כדי לספק את השירותים המשתלמים ביותר כדי לעזור לך להגיע ליעד שלך, ברוכים הבאים ליצירת קשר ( sales@pintejin.com ) ישירות לפרויקט החדש שלך.

דיוק 3, 4 ו -5 צירים עיבוד CNC שירותים עבור עיבוד שבבי אלומיניום, בריליום, פלדת פחמן, מגנזיום, עיבוד טיטניום, אינקונל, פלטינה, סגסוגת על, אצטל, פוליקרבונט, פיברגלס, גרפיט ועץ. מסוגל לעבד חלקים עד 98 אינץ' סיבוב קוטר. ו-+/-0.001 אינץ' סובלנות ישרות. תהליכים כוללים כרסום, חריטה, קידוח, קידוח, השחלה, הקשה, גיבוש, קביעה, קידוח נגדי, שקיעה נגדית, קידוח ו חיתוך לייזר. שירותים משניים כגון הרכבה, השחזה ללא מרכז, טיפול בחום, ציפוי וריתוך. אב טיפוס וייצור בנפח נמוך עד גבוה מוצע עם מקסימום 50,000 יחידות. מתאים לכוח נוזל, פנאומטיקה, הידראוליקה ו שסתום יישומים. משרת את תעשיות התעופה והחלל, המטוסים, הצבא, הרפואה והביטחונית. PTJ תתכנן איתך אסטרטגיה כדי לספק את השירותים המשתלמים ביותר כדי לעזור לך להגיע ליעד שלך, ברוכים הבאים ליצירת קשר ( sales@pintejin.com ) ישירות לפרויקט החדש שלך.

- 5 עיבוד שבבי ציר

- כרסום Cnc

- Cnc מפנה

- תעשיות עיבוד

- תהליך עיבוד שבבי

- טיפול שטח

- עיבוד מתכת

- עיבוד פלסטיק

- עובש מטלורגיית אבקה

- למות יציקה

- גלריית חלפים

- חלקי מתכת אוטומטיים

- חלקי מכונות

- קירור LED

- חלקי בניין

- חלקים ניידים

- חלקים רפואיים

- חלקים אלקטרוניים

- עיבוד שבבי מותאם

- חלקי אופניים

- עיבוד אלומיניום

- עיבוד טיטניום

- עיבוד שבבי נירוסטה

- עיבוד נחושת

- עיבוד פליז

- עיבוד סגסוגת סופר

- הצצה לעיבוד שבבי

- UHMW עיבוד שבבי

- עיבוד חד פעמי

- עיבוד PA6

- עיבוד PPS

- עיבוד טפלון

- עיבוד שבבי אינקונל

- עיבוד כלי פלדה

- חומר יותר