ההתקדמות של טכנולוגיית חיתוך צינורות בלייזר מצביעה על הדרך לעתיד

לייזרים לחיתוך מתכת אינם דבר חדש. הם הוכנסו לתעשיית ייצור המתכת לפני עשרות שנים ונמצאים בשימוש נרחב בחיתוך מתכת. עם זאת, אין זה אומר שהחדשנות פסקה. למעשה, טכנולוגיית הלייזר עדיין משתפרת, מה שגרם גם לשיפור מתמיד של חיתוך לייזר יכולות ורבגוניות של אפשרויות ותוכנות מכונה.

שתי יצרניות מכונות לייזר שפופרות ותיקות, TRUMPF וקבוצת BLM האמריקאית השיקו ציוד חדש ב- Tube®, תערוכת השפופרות הדו-שנתית בדיסלדורף, גרמניה, ויצרנים נוספים נכנסו גם הם לשוק לייזר השפופרות. יצרנית ציוד לייצור גיליונות LVD ייצרה לאחרונה מכונות לייזר צינורות, וביסטרונייק רכשה לאחרונה את יצרנית מכונות הלייזר הצינורות TTM Laser SpA.

חדשנות אינה מוגבלת למכונות ולתוכנה שמפעילה אותן. האינטרנט הציג את הרעיון של רשתות מידע למשתמשי מחשבים בכל העולם בשנות ה-1990, אך זו לא הייתה הרשת הראשונה. בהקשר זה, אולי ל-Mazak Optonics יש את הניסיון הרב ביותר. היא הקימה מפעל מרושת ב-1981, אך לאחר שאמרנו זאת, גם חברות אחרות הצטרפו למגמה והתקדמו במהפכה הדיגיטלית, שחיבקו את התעשייה. 4.0.

התקדמות החומרה

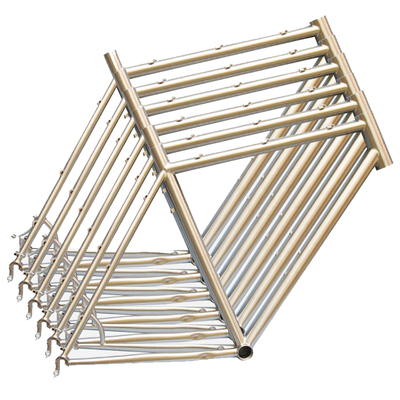

למרות שכל דגם הוא ייחודי, למכונות הלייזר המשמשות היום לחיתוך שקעים יש בדרך כלל משהו משותף, ללא קשר ליצרן. למכונות לייזר רבות יש שני מעמיסים, אחד בכל צד של המכונה (ראה איור 1). המעמיס הראשי משמש לצרורות גדולות של צינורות להארכת מחזור הייצור; המעמיס השני משמש לפעולות בטמפרטורה גבוהה, מה שמאפשר למפעילים להפריע לפעולות גדולות, לייצר חלקים מסוימים ולאחר מכן לחדש את הפעולות המקוריות.

פונקציה נוספת שהופכת פופולרית היא מערכת המדידה המשולבת. על ידי מדידת חומר העבודה והשוואת מידותיו לתוכנית החיתוך, התוכנה יכולה לקבוע אם השניים מתאימים. אם הם לא תואמים (כלומר, אם המפעיל מעמיס את החומר הלא נכון), המכונה לא תנסה להתחיל לחתוך. זה יכול למנוע בזבוז חומרים, בזבוז זמן ואולי פגיעה במכונה.

מערכת המדידה המשולבת יכולה גם לעזור למכונה להתמודד עם השינויים הממדים המובנים של צינורות וצנרת. מעט קמבר אינו נדיר, וגם פיתול נפוץ, המורגש בדרך כלל במקרה של ריבועים ארוכים, מלבנים וצורות אחרות. על מנת למנוע מראש הלייזר לפגוע במשטח של חומר העבודה, מערכת המדידה קובעת את כמות הכיפוף או הפיתול ומתאימה את פרמטרי החיתוך כך שראש הלייזר עוקב אחר קו המתאר של הצינור בפועל, במקום את קו המתאר של המתוכנת. צינור. מכונות רבות משתמשות בתומכים נוספים כדי לתמוך בצינורות לאורך מיטת הצינור כדי לפצות על בעיה ממדית נוספת: צניחת.

הבחירה של תהודה, פחמן דו חמצני וסיבים אופטיים, גם היא בעקבות מגמה נפוצה. למרות שטכנולוגיית הפחמן הדו חמצני שלטה בשוק ייצור המתכות במשך עשרות שנים, טכנולוגיה חדשה זו כמעט החליפה את הטכנולוגיה המקורית ביישום חומרים דקים. לייזרים סיבים מועדפים בשל יעילותם, דרישות התחזוקה, הרבגוניות ומהירות החיתוך שלהם, אך עובי החומרים שניתן לחתוך ביעילות מוגבל.

אנדרו דוד, מנהל מכירות צפון אמריקה של BLM Group USA, אמר: "אנחנו מוכרים בעיקר מכונות סיבים, אבל אנחנו עדיין מוכרים קצת CO Thinner, אין סיבה טובה לקנות מכונות CO2."

למרות ש"גדול יותר" שווה לרוב ל"טוב יותר" או "מהיר יותר", שוק לייזר הצינורות לא תמיד פועל לפי הכלל הזה, במיוחד מבחינת הספק. בעת חיתוך צינורות או צינורות, ישנה הגבלה מעשית להספק של המהוד, שהוא כ-4 קילוואט (kW). מעבר לכוח זה, המשתמש עלול לגרום נזק לקיר הרחוק לאחר חיתוך הקיר הקרוב.

ישנו מעמיס בכל צד של מערכת הלייזר כדי לעזור למקסם את הרבגוניות שלה. סידור זה מאפשר למפעיל להפריע לעבודה גדולה ולהפעיל פריטים ספורים בלבד ללא צורך לפרוק את כל חומרי הגלם. תמונה באדיבות LVD Co.

מותג, דגם וכו'.

המוצר האחרון של TRUMPF, TruLaser Tube 7000, יכול לחתוך צינורות ופרופילים בקוטר חיצוני (OD) של עד 10 אינץ' ובעובי של עד 0.4 אינץ', והוא יכול ליצור שיפועים של 45 מעלות. הליבה של המערכת היא לייזר דיסק 4 TruDisk 4001 של היצרן. על פי הערכות החברה, מהירות החיתוך של מקור אור מוצק זה גדלה ב-15% בהשוואה ללייזרי CO2 מסורתיים.

לתוכנת המערכת פונקציית PierceLine המזרזת את תהליך הפירסינג כדי להתחיל לחתוך מהר יותר, ופונקציית ה-RapidCut שלה מקשרת את תנועת ראש הלייזר לתנועת ציר הצינור, מה שלטענת החברה יכול להגביר את הביצועים הדינמיים של המכונה על ידי פקטור ארבע.

מערכת ההזנה יכולה לקבל עד 6 טון חומרי גלם. כאשר הצינור נטען, מערכת החיישנים עוקבת אחר המתקן כדי לוודא שהוא מותאם לגיאומטריה של חלק העבודה. החיישן גם עוקב אחר תהליך הפריקה כדי להבטיח שהחלקים ממוינים נכון.

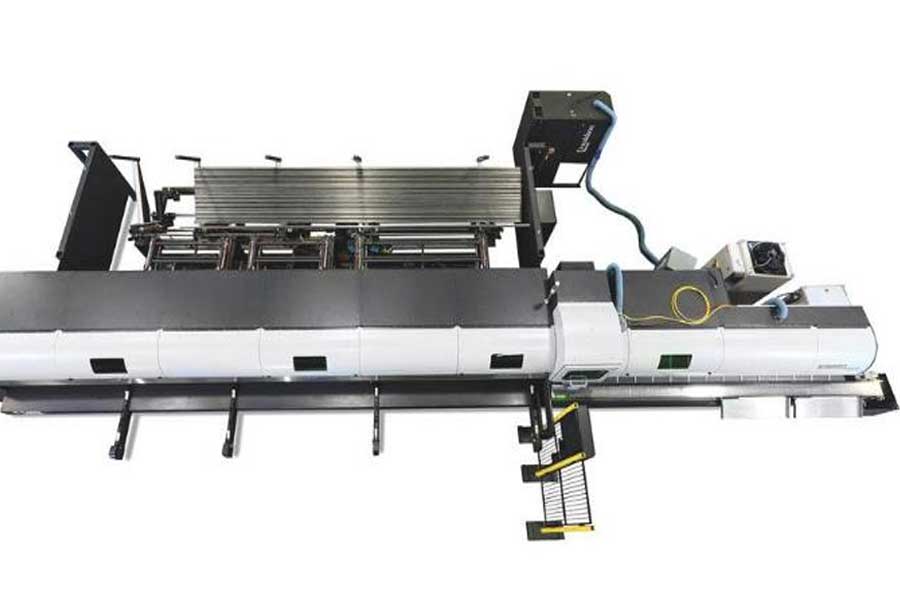

למוצר האחרון של BLM, LT7, יש לייזר סיבים של 3 קילוואט שיכול להתמודד עם צינורות עגולים בקוטר חיצוני של עד 6 אינץ', ובעל מידות דומות כמו ריבוע, מלבן וקונטור. שתי הפונקציות האוטומטיות של ניקוב אקטיבי ומהירות אקטיבית מייעלות את תהליך החיתוך, בעוד מיקוד אקטיבי שומר על המיקוד הטוב ביותר על חומרים עבים. לפי BLM, פונקציות אלו יכולות לקבוע במשותף את מהירות החיתוך האופטימלית ופרמטרים נוספים, ובכך לקצר את זמן המחזור ולהפוך את המכונה ליותר פרודוקטיבית. יש לו גם Active Tilt, שהוא שילוב של תוכנה וחומרה שיכולים לייעל את תהליך החיתוך של תכונות קטנות (ראה איור 2).

מכונות הלייזר הצינוריות של מאזאק כוללות את Space Gear 510 Mk II, מכונה משולבת שיכולה לחתוך 5 על 10 רגל של מתכת); צינורות עגולים, מלבניים ומשולשים; ו-C, H, I, ו-C, H, I ו-6.0 אינץ' בקוטר פלדה בצורת L. הוא משתמש בלפיד 5 צירים עם סיבוב של ±360 מעלות על ציר A והטיה של ±135 מעלות על ציר B. הוא מופעל על ידי מקור לייזר של 2.5 או 4 קילוואט. ה-3D Fabri Gear 400 III של החברה מציע גם מהודים של 2.5 או 4 קילוואט, שיכולים גם להתמודד עם מגוון צורות, תוך שימוש בארבעה צ'אקים כדי להכיל חלקי עבודה עד 26.25 רגל ועד 16 אינץ'.

צינור הלייזר הקומפקטי 100 (VCL-T100) הרב-גוני שלו מתאים לייצור אצווה קטנה ויכול להתמודד עם צינורות ומוטות עגולים (1 עד 3 אינץ' מרובע) באורך של 1 עד 4 אינץ' עד 12 רגל (24 רגל אופציונלי)). מצויד בלייזר 2 קילוואט, הוא יכול לחתוך פלדה עדינה בעובי של עד 0.250 אינץ'.

דגמי הלייזר שפופרת של LVD-TL 2450-FL ו-TL 2665-FL יכולים לחתוך קטרים חיצוניים של 0.375 עד 5 אינץ' ו-0.75 עד 6.5 אינץ', בהתאמה. הם מצוידים בצ'אקים ותוכנה רב-תכליתיים המאפשרים למכונה להתמודד עם כמעט כל החתכים, וכולם משתמשים בטכנולוגיית סיב לייזר. התוכנה CADMAN-T שלה יכולה לייבא שרטוטים דו מימדיים ותלת מימדיים, מה שמאפשר למתכנתים לעצב תכונות שונות, לציין חתכים קצה ולהעתיק תכונות חוזרות בעת הצורך.

TTM Laser SpA הוקמה בשנת 2000. כל עוד יצרני לייזר תעשייתיים רבים אחרים ביססו דריסת רגל בשוק עיבוד המתכות, TTM Laser SpA היא חברה חדשה יחסית. החברה מצאה שוק במתן שילוב של פונקציות שנועדו למשוך מרכזי שירות ובתי מלאכה.

לכל הלייזרים לחיתוך שפופרות של החברה יש יכולות חיתוך תלת מימד. מנהל המכירות של TTM North America, Davide Rebessi, אמר כי מכונת הקוטר הקטן ביותר שלה FL-3 יכולה להתמודד עם קטרים של 170 עד 0.5 אינץ'; בקצה השני של הספקטרום, ה-FL-6.6 שלו יכול להתמודד עם קטרים של 800 עד 5.9 אינץ', אשר מסופק על ידי כל היצרנים הטווח המרבי.

יחידת ההאכלה והפריקה יכולה להתמודד עם אורכים חריגים. מערכת ההזנה מסוג FL-300 יכולה לקבל אורכים של עד 41 רגל; התקן הפריקה יכול להתמודד עם אורכים של עד 40 רגל. מכונות הקיבולת הגבוהה יותר שלה, FL-400, -600 ו-800, והתקני ההזנה והפריקה שלו יכולים להתמודד עם אורכים של עד 59 רגל.

כמו כן, החברה מייחסת חשיבות רבה ללוגיסטיקה הכרוכה בייעול זמן הגשר. לדוגמה, כלי מכונה מותאם אישית שפותחה על ידי החברה משתמשת בשני סטים של צ'אקים כדי להפחית את הזמן הדרוש לטעינה, מדידה ופריקה של חלק העבודה. זוג הצ'אקים הראשון משמש להעמסה, מדידה וכמחצית מהחיתוך. לאחר מכן, המכונה מעבירה את הצינור לזוג צ'אקים אחר עבור החתכים שנותרו, וזוג הצ'אקים הראשון מתחיל לעבד את החלק הבא של החומר הנכנס. זה מגדיל את זמן המחזור ב-35% עד 40%

TTM אינה יצרנית הלייזר היחידה שמחפשת פלח שוק ייחודי. יצרנית הנישה 3D Fab Light מצאה מקום בתחום של אצוות קטנות ואבות טיפוס. המכונה שלה כל כך קטנה שהיא לא דורשת יסודות מיוחדים או אנשי אסדה כדי להתקין אותה. מכונת הצינורות של החברה יכולה להתמודד עם צינורות עגולים ומרובעים בקוטר של 0.5 עד 2 אינץ' ואורכים עד 50 אינץ'. מכונת הצינורות של החברה יכולה להתמודד עם צינורות עגולים ומרובעים בקטרים הנעים בין 0.5 ל-2 אינץ' ואורכים של עד 50 אינץ' (אפשר להרחיב לטיפול בחלקים באורך 120 אינץ'). החברה לא מספקת מעמיסים, פורקים וגם לא יותר מדי דברים מפוארים, אבל היתרון הגדול ביותר הוא שעלות המכונות שלה נמוכה מזו של כמה מכוניות יוקרה יוקרתיות.

לייזר 4.0

אולי קצת נועז לומר שחיתוך הוא הליבה של הייצור, אבל למעשה זה לא רחוק משם; ברוב המקרים, חיתוך הוא השלב הראשון בסדרה של תהליכים לשליחת הזמנות לרציף המשלוחים. ייעל את תהליך החיתוך, וחשוב מכך, סנכרן פעילויות אחרות כדי למקסם את התפוקה.

איסוף וניתוח נתוני סדנאות, וכמות גדולה של נתונים, יכולים לסייע ליצרנים לזהות ולחסל צווארי בקבוק ולהגביר את מהירות הסדנה. למושג הזה יש שמות רבים: דיגיטציה, ביג דאטה, אינטרנט של הדברים ותעשייה 4.0.

מאט פאולס, מנהל השיווק של LVD, אמר: "LVD כבר יישם את העקרונות של Industry 4.0 לפני של Industry 4.0 יש שם. LVD הוקמה בשנת 1952 ושימשה במכונות לייצור מתכת מתכת כגון לייזרים, הַטבָּעָה מכונות, ומכונות כיפוף. בעל מומחיות רבה. למרות שליצור צינורות ולייצור פחים יש מעט במשותף, העקרונות והיישומים של Industry 4.0 חשובים כמו צינורות ומוצרים שטוחים".

בסך הכל, זרימת הנתונים מובילה לזרימת חלקים. ההזמנה יוזמת את זרימת הנתונים, אשר מתווספת בנתונים המופקים על ידי המכונות בסדנה; לכידה ושימוש בנתונים אלה הם המהות של Industry 4.0.

כאשר חקרו יצרנים המשתמשים במערכות הזנת הזמנות מסורתיות ובתהליכי ייצור מסורתיים, LVD סימן הזמנה שלקחה 34 ימים לעיבוד. עוברים כחמישה ימים מרגע ביצוע ההזמנה ועד למועד הזנת ההזמנה. לוקח יומיים לבצע את ההזמנה; 9 ימים להרכבה; 8 ימים לבדיקת בקרת איכות, אריזה ושינוע.

כאשר מדידה את השלבים הספציפיים של הזנת הזמנה וזמן מכונה בפועל, LVD קבעה שרק 2.4% מהזמן היה זמן ייצור והשאר לא היה פעיל. הזמן המושקע בפועל בהזנת הזמנה הוא 3 שעות בלבד, הזמנות הייצור נמשכות 12 שעות, ההרכבה אורכת 2.5 שעות, ושלושת השלבים האחרונים נמשכים שעתיים.

אולי אי אפשר לסחוט כל דקה של זמן פנוי, אבל הדוגמה הזו ממחישה את האפשרות. כדי להשלים הזמנה זו תוך 19.5 שעות, יש צורך בנתיב Industry 4.0. זה עובד על ידי יצירת זרם רציף של נתונים, קומפילציה של מידע זה, ניתוחו ושימוש בו כדי לנקוט בצעדים לשיפור זרימת החלקים. יתרון לוואי הוא שהוא יכול גם להפחית בזבוז.

למרות שההתמקדות של LVD היא בשיפור יעילות הפח (קינון חלקים רבים ככל האפשר על כל פח, ולאחר מכן ייעול התהליך של כל הסדנה), היא מוכיחה את האפשרות של ייצור צינורות.

קורט דבאוט, מנהל מוצר של חבילת התוכנה CADMAN של LVD, אמר: "האתגר הראשון הוא לעבד מספר הזמנות בו-זמנית". המערכת חייבת לקנן חלקים כדי למלא לוחות או חלקי לוחות בצורה יעילה ככל האפשר. כדאי להמתין להזמנות נוספות, כדי שהתוכנה תוכל להשתמש ביותר חלקים, וכתוצאה מכך קינון הדוק יותר ופחות בזבוז. "החיסרון הוא האתגר השני: הקרבת זמן כדי לחסוך בחומרים מסוימים. ערבוב חלקים ממספר הזמנות על חומר בודד פירושו שיש לבצע סיווג חלקים מדויק. זה האתגר השלישי.

יצרני ציוד רבים מספקים תוכנה לפתרון בעיות אלו ואחרות, ומכניסים נתונים למערכת תכנון המשאבים הארגוניים (ERP) של החברה על מנת להשתמש במידע זה ביעילות.

במקרה של LVD, CADMAN-SDI של החברה משתמש במספר קטן של פרמטרים של חלקים כדי לחשב את עלות העבודה. תוכנית אחרת, CADMAN-JOB, מחשבת את זמן התהליך, קובעת את זרימת החלקים הטובה ביותר ויוצרת תוכנית. זה גם יכול לוודא אם הכלים הדרושים נמצאים בספריית הכלים. מוצר נוסף, Touch i4, מסווג את החלקים שיורדים מהמכונה ומשפר אותם באמצעות מערכת ראייה שיכולה לזהות פגמים. הוא מפריד את כל החלקים הפגומים ומוציא הזמנה להחלפה בצלחת הבאה שעוברת במערכת.

כאשר לתוכניות הללו יש מספיק מידע כדי להתחיל לקבל החלטות מורכבות יותר, זה הופך להיות מאוד מעניין. לדוגמה, על מנת לייצר מכלול, התוכנה של LVD תתזמן את החלקים בצורה מתאימה כך שהחלקים הדרושים תחילה ייוצרו תחילה. החלקים הפנימיים מיוצרים לפני החלקים החיצוניים, כך שההרכב יקבל אותם בסדר הנכון. בנוסף, על מנת למנוע בזבוז של חומרים, תוכנת הקביעה משתמשת בכל צלחת עד כמה שניתן. אם הוא מגלה שנותר מקום בהזמנה, הוא יוסיף חלקי הזמנה נפוצים לקן ויקצה חלקים נוספים אלה להזמנות עתידיות.

נקודת המבט של BLM היא שמפעילי מכונות עושים יותר מסתם הליכי ריקול ומעמיסים חומרי גלם.

דוד מחברת BLM אמר: "המפעיל הוא מנהל החומרים". תוכנת ה-ProTube של החברה היא מערכת ניטור שיכולה לעזור חלקית למנהל החומרים להבין את ניהול החומרים. זה יכול לעזור למשתמשים לבצע הערכות זמן ועלויות מדויקות על סמך זמן העיבוד של כל ריצת הייצור. הוא גם מכין הזמנות עבודה ושולח אותן למכונה, בעוד שפונקציית הניהול מרחוק מספקת ניטור התקדמות הייצור בזמן אמת, סטטיסטיקות תפעול המערכת והערכות לשינוי האצווה הבא. ניתן לשלב אותו במערכת ה-ERP כדי להקצות אוטומטית הזמנות עבודה לכל מכשירי BLM המחוברים.

למרות ש-TTM היא חברה חדשה יחסית עם מספר מועט של עובדים, היא פיתחה תוכנת מכונה שמתממשקת למערכת ה-MRP ומסייעת בעבודת Industry 4.0.

TTM מכרה שתי מכונות לליברר, אחת לצינורות ואחת למוצרים שטוחים. יצרנית מכונות הטיפול בחומרים, הכרייה והבנייה נזקקה למערכת חיתוך כדי לשלוח חלקים לקו הייצור להתזת חול ולאחר מכן לריתוך רובוטי. ל-TTM לא היה ניסיון רב בתעשייה 4.0. החברה החלה לפתח מערכת לשילוב כל החומרה בפס הייצור. מכונת החיתוך היא הליבה של מערכת זו.

לך דיגיטלי

זה נראה טוב לעשות דיגיטציה של כל המידע הזמין ולשלוח אותו דרך הרשת, אבל האם זה יעבוד? בקיצור, כן. ב-12 בספטמבר 2017, TRUMPF פתחה מפעל באזור שיקגו כדי להדגים כיצד טכנולוגיה דיגיטלית יכולה לספק חיבור בין כל מכונה בסדנה ובכך לכל תהליך.

כמובן שהשלבים הראשונים כרוכים בהכנות, אבל גם אלה ממחישים את הפונקציות המקיפות של הטכנולוגיה הדיגיטלית: ייבוא קבצי חלקים, הזנת מידע זה לתוכנית ה-ERP ולבסוף קביעת מודל החלקים. השלבים הבאים ילכו קצת יותר לעומק - יצירת הזמנות עבודה, פיתוח תיאורי תהליכים, קן חלקים, בקשת חומרים וסידור הזמנות. עד כה לא הייתה פעילות ספורטיבית, אך המערכת השלימה עבודה רבה, ודחסה מספר שעות של עבודה מסורתית תוך דקות ספורות.

כאשר הזמנת העבודה תופיע בתור העיבוד, לא תראה עובדים שולפים חומרים מהמלאי. עגלות קניות בשירות עצמי מתעוררות לחיים, חוצות את בית המלאכה, וחונות בעמדה שבה ניתן לפרוק אותן אוטומטית כדי להתחיל בתהליך הייצור.

משם נדרשים חיתוך, ניקוב וכיפוף. חלקים מועברים ממקום אחד לאחר וניתן לעבד אותם כמעט ללא התערבות ידנית. מערמים ורובוטים ממלאים תפקיד ניכר בהרמה והצבה.

אסטרטגיית הסימון (סימון כל חלק בקוד QR) יכולה לחסל נייר. במפעל של TRUMPF ניתן לקרוא את מצב ההזמנה בנקודות ניטור שונות ברחבי הבניין. כל מי שיכול לגשת לאותות Wi-Fi בכל מקום בעולם יכול להיכנס למערכת כדי לבדוק את מצב ההזמנה. אם אתם יכולים לדמיין שלקוחות יבדקו את סטטוס ההזמנות בחנות, אז אתם יכולים לדמיין עד כמה הדיגיטליזציה יכולה להביא לקשרי לקוחות.

טכנולוגיית החיבור המודרנית של Mazak היא iSMART Factory™, שהופיעה לראשונה במפעל שלה באוגוצ'י, יפן, ומשמשת במפעל שלה בפירנצה, קנטקי. פרוטוקול התקשורת בו הוא משתמש, MTConnect®, מאפשר לחברה לנטר את כל הפעילויות ברשת. רצפת המפעל (מכונות, יחידות וציוד), ואסוף מהם נתונים כדי לשפר את יכולות קבלת ההחלטות.

מאזאק מציעה גם SmartBox, המספקת נתיב נתונים מאובטח מהמכונה למערכת הניהול באמצעות MTConnect. הוא נועד למנוע גישה בלתי מורשית לרשת ואינו מוגבל לממשק עם כל מכונה של חברה מסוימת או כל תוכנה ספציפית. לפי Mazak, SmartBox הוא תקן פתוח שיכול לנטר נתונים מכל מכונה ללא קשר למותג, דגם או גיל שלה, והוא תומך בפלטפורמות תוכנות ניתוח של צד שלישי לאיסוף נתונים.

כמובן, בעת עיבוד של חלקי פח במקום חלקים צינוריים, פתרון האוטומציה קל יותר. חומרי הגלם נערמים היטב, בעוד שיצרני צינורות פלדה יוקרתיים לא, ובדרך כלל קל יותר לטפל בחלקים המוגמרים. במהלך העיבוד, חלקי עבודה צינוריים דורשים בדרך כלל כיוון מסוים כך שכל תכונה תהיה לבסוף כפופה וצורת קצה במיקום הנכון ביחס לשאר התכונות. ייתכן שהם גם יצטרכו למרוח חומר סיכה לפני הכיפוף ולהסיר את חומר הסיכה לפני הריתוך.

אוטומציה של משימות כמו זו יכולה להיות קשה, אבל זה לוקח דרך ארוכה. ישנן טכנולוגיות שונות שיכולות לפתור את רוב הבעיות הנפוצות ולעזור למימוש האוטומציה שמגיעה עם Industry 4.0.

הכיוון הנכון בדרך כלל דורש זיהוי ריתוך, וטכנולוגיית החיישנים ממשיכה להשתפר. לאחר זיהוי התפר, סימן קטן או חור לא בולט עשוי להספיק כדי לספק התייחסות לכיוון עבור המכונות הבאות. עבור עיבוד צינורות, רובוטים מודרניים הם מיומנים, ומערכת הראייה משתפרת כל הזמן, מה שיכול לעזור להם לבחור ולהניח במהירות חלקי עבודה. בכל הנוגע לשימון, הכמות הנמדדת ממערכת האטומיזציה או המיקרו-אפליקטור עשויה להספיק, וכימיקלים מסוימים בימינו לא יפריעו לריתוך הבא.

אגד את כל הקצוות הרופפים כדי להפוך את Industry 4.0 למצליח בצנרת לא יקרה מיד, אבל זה יקרה. זה רק עניין של זמן.

ייצור דיגיטלי 24/7

Carel van Sorgen, לקוח LVD ומייסד Varsseveld 24/7 Tailor Steel בהולנד, עוסק בייצור מתכת ואינו זר לשימוש בתוכנה לפתרון בעיות ייצור. כבעלים של מכונת הלייזר הראשונה לעיבוד מתכת שהותקנה באירופה ב-1978, הוא ראה שינויים אדירים בפונקציות התוכנה ושקל להשתמש בתוכנה, בחומרה ובמושגים כדי להוות את הבסיס של Industry 4.0 לאורך השנים. פשט את תהליך הייצור מהזמנה למשלוח.

הוא התחיל את העסק האחרון שלו ב-2007 כשקנה מספיק ציוד כדי לפתוח עסק חדש. ב-2008 קיבלה החברה את ההזמנה הראשונה שלה במחיר של 348 יורו; ב-2009, הכנסותיה היו 5 מיליון יורו, ועד 2016 מכירותיה עלו על 50 מיליון יורו. למרות שהחברה עוסקת בפח ולא בשפופרות, היא ממחישה שוב את כוחה של Industry 4.0 ואת עתיד ייצור הצינורות והצינורות.

כל יום עבודה הוא הישג של לוגיסטיקה. ל-24/7 Tailor Steel יש 22 לייזרים ו-6 מכונות כיפוף בשני המפעלים שלה. החברה מקבלת בממוצע 120 טון פלדה ביום, וכמעט כל הפלדה נשלחת למחרת כדי לסלול את הדרך למשלוח למחרת: 120 טון פלדה נוספים. היא עושה זאת מכיוון שהיא מקבלת יותר מ-15 לקוחות חדשים בכל יום, אך אין לה כוח מכירות מסורתי, מעריך ומתזמן. הוא משתמש בתוכנה מאוד חזקה.

לקוחות משתמשים בפלטפורמה הקניינית מבוססת האינטרנט SOPHIA (SOPHisticated Intelligent Analyzer) כדי להעלות שרטוטי CAD ולבצע כמה בחירות - דרגת חומר, עובי, כמות, תאריך אספקה וקבלת מסירה מוקדמת. ההצעה תוחזר לרוב תוך מספר דקות, וכאשר הלקוח יקבל את הצעת המחיר, המשרה תיכנס לתור הקינון לקינון.

אם הקובץ מכיל מספר פריטים או מכלולים, התוכנה תפצל את ההזמנה לרכיבים נפרדים, מה שמאפשר לתוכנת הקינון לקבל יותר צורות גיאומטריות וניתן להשתמש בה ברישומים נוספים.

ואן סוגן אמר: "רוב היצרנים מבזבזים כ-32% עד 33% מהצלחות שלהם". התוכנה שבה משתמשת 24/7 Tailor Steel ומגוון רחב של תוכנות יכולות להפחית זאת לכ-30%.

הלוחות הדקים מועברים לכל תחנת חיתוך באמצעות רכבים מודרכים אוטומטיים (AGV), שנוסעים בשבילים של מגנטים המסודרים במרחק של כמה מטרים זה מזה. השילוב של מגנט ותוכנה יכול לשמור על ה-AGV בנתיב הנכון, לתמרן סביב AGVs אחרים, ולהעביר את החומר ללייזר הנכון בזמן הנכון.

עובדים אינם משתמשים בלייזר במובן המסורתי. במקום זאת, הם מנהלים את התהליך כדי להבטיח שהחומרים הנכונים נטענים בזמן הנכון, חלקים מועברים, ותצפית על התהליך כדי להבטיח שאיכות החיתוך נשמרת. אם רק צריך לחתוך את החלקים, העובדים יכולים לשים אותם בקופסה או במעטפה, ולהכין ולהכין תווית דואר או תעודת משלוח.

אם יש צורך לכופף את החלק, העבר אותו לאחת משש מכונות הכיפוף של LVD ToolCell עם המרת כלים אוטומטית באזור העיצוב. המפעיל סורק את העבודה, ו-ToolCell משתלט על העבודה, ומחליף את האגרוף והקוביה כאשר הוא מוכן להעמסה לכיפוף. לאחר ביצוע הדמיית כיפוף תלת מימדית על הבקר, המפעיל יכול להתכופף. עובדים חדשים יכולים כמעט להתכופף במהירות כמו ותיקים.

SOPHIA עשתה עבודה רבה מאחורי הקלעים, ביצעה פונקציות טכניות ולוגיסטיות. הוא מנתח כל הזמנה חדשה כדי לאשר שניתן לייצר אותה במכונת כיפוף ללא הפרעות בכלי או בעיות גיבוש אחרות; הוא משווה הזמנות חוזרות כדי להבטיח שאכן מדובר בהזמנות חוזרות, ומוודא שהמידות או התכונות לא השתנו; וזה להפעיל תוכניות הובלה שונות ולשלב הזמנות חוזרות כדי להפחית את עלויות ההובלה.

קישור למאמר זה: ההתקדמות של טכנולוגיית חיתוך צינורות בלייזר מצביעה על הדרך לעתיד

הצהרה מחודשת: אם אין הוראות מיוחדות, כל המאמרים באתר זה מקוריים. אנא ציין את המקור להדפסה חוזרת: https: //www.cncmachiningptj.com/,thanks!

דיוק 3, 4 ו -5 צירים עיבוד CNC שירותים עבור עיבוד שבבי אלומיניום, בריליום, פלדת פחמן, מגנזיום, עיבוד טיטניום, אינקונל, פלטינה, סגסוגת על, אצטל, פוליקרבונט, פיברגלס, גרפיט ועץ. מסוגל לעבד חלקים עד 98 אינץ' סיבוב קוטר. ו-+/-0.001 אינץ' סובלנות ישרות. תהליכים כוללים כרסום, חריטה, קידוח, קידוח, השחלה, הקשה, גיבוש, קביעה, קידוח נגדי, שקיעה נגדית, קידוח ו חיתוך לייזר. שירותים משניים כגון הרכבה, השחזה ללא מרכז, טיפול בחום, ציפוי וריתוך. אב טיפוס וייצור בנפח נמוך עד גבוה מוצע עם מקסימום 50,000 יחידות. מתאים לכוח נוזל, פנאומטיקה, הידראוליקה ו שסתום יישומים. משרת את תעשיות התעופה והחלל, המטוסים, הצבא, הרפואה והביטחונית. PTJ תתכנן איתך אסטרטגיה כדי לספק את השירותים המשתלמים ביותר כדי לעזור לך להגיע ליעד שלך, ברוכים הבאים ליצירת קשר ( sales@pintejin.com ) ישירות לפרויקט החדש שלך.

דיוק 3, 4 ו -5 צירים עיבוד CNC שירותים עבור עיבוד שבבי אלומיניום, בריליום, פלדת פחמן, מגנזיום, עיבוד טיטניום, אינקונל, פלטינה, סגסוגת על, אצטל, פוליקרבונט, פיברגלס, גרפיט ועץ. מסוגל לעבד חלקים עד 98 אינץ' סיבוב קוטר. ו-+/-0.001 אינץ' סובלנות ישרות. תהליכים כוללים כרסום, חריטה, קידוח, קידוח, השחלה, הקשה, גיבוש, קביעה, קידוח נגדי, שקיעה נגדית, קידוח ו חיתוך לייזר. שירותים משניים כגון הרכבה, השחזה ללא מרכז, טיפול בחום, ציפוי וריתוך. אב טיפוס וייצור בנפח נמוך עד גבוה מוצע עם מקסימום 50,000 יחידות. מתאים לכוח נוזל, פנאומטיקה, הידראוליקה ו שסתום יישומים. משרת את תעשיות התעופה והחלל, המטוסים, הצבא, הרפואה והביטחונית. PTJ תתכנן איתך אסטרטגיה כדי לספק את השירותים המשתלמים ביותר כדי לעזור לך להגיע ליעד שלך, ברוכים הבאים ליצירת קשר ( sales@pintejin.com ) ישירות לפרויקט החדש שלך.

- 5 עיבוד שבבי ציר

- כרסום Cnc

- Cnc מפנה

- תעשיות עיבוד

- תהליך עיבוד שבבי

- טיפול שטח

- עיבוד מתכת

- עיבוד פלסטיק

- עובש מטלורגיית אבקה

- למות יציקה

- גלריית חלפים

- חלקי מתכת אוטומטיים

- חלקי מכונות

- קירור LED

- חלקי בניין

- חלקים ניידים

- חלקים רפואיים

- חלקים אלקטרוניים

- עיבוד שבבי מותאם

- חלקי אופניים

- עיבוד אלומיניום

- עיבוד טיטניום

- עיבוד שבבי נירוסטה

- עיבוד נחושת

- עיבוד פליז

- עיבוד סגסוגת סופר

- הצצה לעיבוד שבבי

- UHMW עיבוד שבבי

- עיבוד חד פעמי

- עיבוד PA6

- עיבוד PPS

- עיבוד טפלון

- עיבוד שבבי אינקונל

- עיבוד כלי פלדה

- חומר יותר