טכנולוגיית הדפסת תלת מימד משפרת את הייצור והשימוש בחיישני מד מתח ומבטלת את ההפרעות של גורמים אנושיים

לאחר יותר מ-80 שנות שימוש כאלמנט חיישן למדידת דפורמציה, מדי מתח הפכו לשיטה אוניברסלית. עם זאת, מכיוון שלתעשייה יש יותר ויותר דרישות לערכי מדידה ולעיבוד דיגיטלי, מדי מתח חיישני דבק מסורתיים עומדים בפני אתגרים חדשים. על מנת לענות על צרכים אלו ולפתוח אזורי יישומים חדשים, ניתן להשתמש בטכנולוגיית ייצור תוסף להשגת עיצוב גמיש יותר, אוטומציה ושחזור בהתקנה של מדי מתח.

מד מתח מסורתי ויישומו

ניתן להשתמש במדדי מתח כדי לתעד עומסי רכיבים, כגון כוח או מומנט, ושינויים בצורה (מתח/דחיסה) על פני השטח של רכיבים אלה (ראה איור 1). מסיבה זו, מדדי מתח שונו בעשרות השנים האחרונות באופן מתמיד כדי להפחית את אי ודאות המדידה. עם זאת, עקרון העבודה הבסיסי של מד המתח לא השתנה. כאשר מופעל כוח, המוליך החשמלי מתעוות. האורך ושטח החתך של המוליך ישתנו, מה שמשנה ישירות את ההתנגדות האוהמית הניתנת למדידה שלו.

איור 1. מדדי מתח מסורתיים מלוכדים וחוטי חיבור על חלקי נירוסטה.

המשתמש משייך תחילה את מד המתח עם ההליכים המפורטים הנדרשים להתקנתו. הסיבה לכך היא שהדבקה דורשת לא רק שלבי עבודה רבים ומומחיות מתאימה, אלא גם ניסיון בתהליך ההתקנה ורגישות ידנית הכרחית כדי להמיר את מד המתח המסופק על נייר הכסף לנקודת מדידה על הרכיב לצורך דיוק למדידה. באופן עקרוני יש לשמור על ניקיון סביבת העבודה על מנת למרוח שכבת דבק דקה ולא מזהמת. עבור חיישני כוח קומפקטיים, כגון משקלים ביתיים, נעשה שימוש בהדבקה חמה. כאן, מד המתח המצופה בדבק נלחץ על נקודת המדידה, ולאחר מכן הרכיב מתרפא בתנור.

אם לא ניתן להכניס את הרכיב לתנור בגלל גודלו, משקלו או רגישות לטמפרטורה, נעשה שימוש בשיטת ההדבקה הקרה כביכול. לאחר שיוף האזור המלוכד והסרת שומנים, סמן את מיקום מד המתח הצפוי. הסימון והמיקום של מדי המתח ולאחר מכן ההדבקה והפיזור האחיד של הדבקים מתבצעים בדרך כלל באופן ידני, כך שתיווצר אי ודאות רבה במיקום הצידי של מדי המתח. כאשר הדבק מתרפא, לחץ עליו על מד המתח למשך כדקה. העובי של סרט הדבק המתרפא עשוי להשתנות מאוד, מה שישפיע באופן רציני על תגובת החיישן.

לכן, יש שתי בעיות עם הדבק על מד המתח. מצד אחד, עקב שגיאת משתמש, צעדים ידניים מובילים לאיכות לא עקבית. ניתן לעמוד בדרישות באיכות גבוהה עם כמה כלי עזר; עם זאת, עומס העבודה וזמן ההתקנה יגדלו. אם איכות נקודת המדידה אינה מספקת, יש להסיר באופן הרסני את מד המתח ולחבר חדש. מצד שני, השימוש בכוח אדם מוסמך הוא חלק העלות הגדול ביותר בהתקנת מדי מתח. עבור כמויות גדולות יותר, אין אפקט של קנה מידה בעלויות או לא משמעותי. לכן, החיישן צריך להשתמש בתהליך אוטומטי.

בנוסף, העבודה של שרשרת המדידה והעברת הנתונים שלאחר מכן הפכה גם היא מסובכת, במיוחד על חלקים מסתובבים. השיטה הרגילה היא להשתמש במערכת טלמטריה אינדוקטיבית להעברת נתוני מדידה ואנרגיה באמצעות צימוד אינדוקטיבי. עם זאת, מערכות אלו מתאימות לייצור המוני רק במידה מוגבלת מכיוון שהן יקרות בצורה בלתי רגילה ואינן חזקות במיוחד. שיטות חלופיות אחרות, כגון גל אקוסטי משטח (SAW) או טכנולוגיית חיישנים מגנטוסטריקטיבים, מתאימות רק לחומרים מסוימים או שהוכחו כרגישות להפרעות בשימוש בשטח. לכן, הם לא הצליחו להתבסס. פיתוח פתרונות תעשייתיים בעלי הספק נמוך להעברת נתונים אלחוטית פותח אפשרויות חדשות. כאן, האפשרויות הללו ישמשו ליישם טכנולוגיות חיישנים שאינן דורשות אנרגיה חיצונית.

הדפסת חומר תוסף עבור חיישני מד מתח

אילו הזדמנויות ייצור תוסף יכול לספק כאן? אחרי הכל, רכיבים תלת מימדיים רבים כבר יכולים להיות מודפסים עם חומרים שונים. מכון Fraunhofer for Laser Technology (Fraunhofer ILT) ו-i3M Technologies (שניהם באכן, גרמניה) פתרו בעיה זו ופיתחו אב טיפוס כמתואר להלן.

במדדי מתח מסורתיים, רשת מדידת ההתנגדות מונחת בדרך כלל בין המנשא לסרט הכיסוי. מד מתח זה מודבק לרכיב באמצעות דבק. המתח של הרכיב מועבר לרשת המדידה דרך שתי שכבות הביניים (ראה איור 2א). באופן עקרוני, רשת המדידה צריכה להיות קרובה ככל האפשר לפני השטח של הרכיב כדי למנוע אובדן של העברת כוח. השינוי בעובי ההדבקה יבוא לידי ביטוי בהעברת הכוח, והתגובה בנקודת המדידה של מד המתח עשויה להשתנות. כאשר מד המתח מודפס ישירות באמצעות תהליך הדפסה (כגון הדפסת הזרקת דיו), ניתן להשתמש במערכת שכבות פשוטה יותר בין החלק לרשת המדידה (ראה איור 2ב). יש צורך בשכבת ביניים אחת בלבד, המשלבת את הפונקציה של העברת כוח ובידוד חשמלי בין הרכיב לרשת המדידה.

כיצד ליצור מד מתח באמצעות טכנולוגיית הדפסה תלת מימדית

בשיטת הייצור התוסף המוצגת כאן, שלוש שכבות פונקציונליות (שכבת בידוד, רשת מדידת מתכת ושכבת כיסוי או שכבת עטיפה) מודפסות ברצף, ולאחר מכן כל שכבה פונקציונלית עוברת פונקציונליות. הפונקציות של סרט נשא ודבק במדדי מתח קונבנציונליים משתלטים על ידי שכבת בידוד אחת. באופן זה, ניתן, עקרונית, למקם את רשת המדידה קרוב יותר לפני השטח של הרכיב, מה שצפוי לשפר את העברת המתח לרשת המדידה החושית.

אילו תהליכים מתאימים למינציה? תהליכים אלה צריכים להיות דיגיטליים, חוסכים במשאבים, ולעבוד באינטרנט. הם הוכחו כחזקים מספיק בקנה מידה ייצור תעשייתי. הדבר החשוב ביותר הוא להפחית את עלות הייצור של כל חיישן.

לפני החלת מד המתח המיוצר על ידי תוסף על הרכיב, ניתן להשתמש בקרינת לייזר לניקוי פני השטח של הרכיב עם חומרים מפריעים, כגון חלודה, שאריות של חומר סיכה או שכבת תחמוצת משלבי התהליך הקודמים. שלב זה יכול להיות מיושם גם על משטחים מחוספסים. אזורים קטנים מתחת למיקרוסקופ מובטלים באופן סלקטיבי, מומסים מחדש או משתנים עם קרינת לייזר פועמת כדי להגביר את ההידבקות של השכבות המיושמות מאוחר יותר.

מתקנים ומדפסות הזרקת דיו יכולים להפקיד חומרים באופן סלקטיבי על נקודות המדידה. עיבוד לאחר מבוצע עם מקור אור בעל יעילות גבוהה (לייזר או LED), שיכול לחבר במהירות את האנרגיה הדרושה לשכבה המודפסת ללא חימום מיותר של החלק.

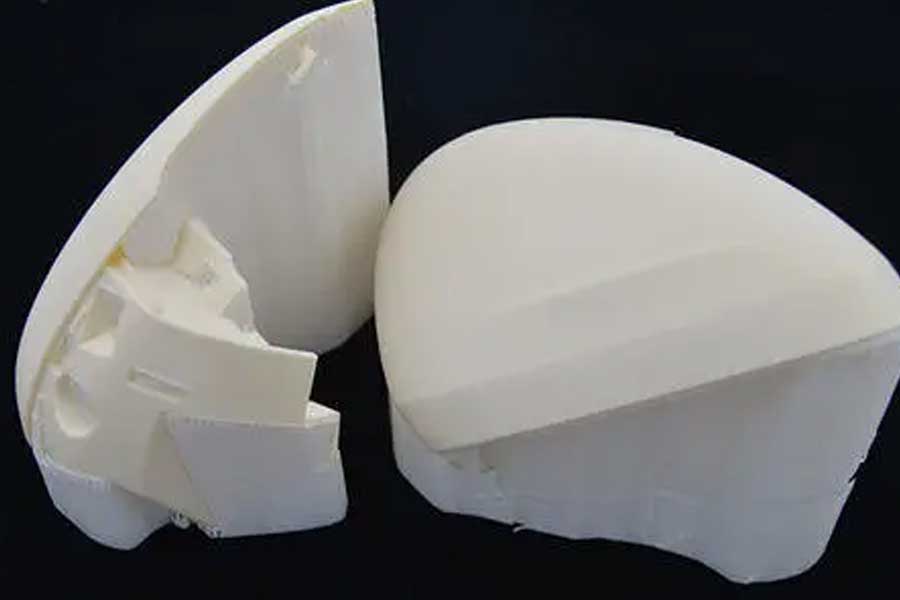

פולימרים היברידיים, כגון ORMOCER שהומצא על ידי מכון Fraunhofer for Silicate (Fraunhofer ISC; Würzburg, גרמניה), יכולים לשמש כחומר בידוד חשמלי. זה יכול להיות מסופק כחומר צמיג לא מוצלב והוא יכול להיות פוטו-ייזום (כלומר, צולב על ידי הקרנת אור). ניתן ליישם את החומר באופן סלקטיבי על ידי ניפוק, כך שהפולימר ההיברידי מיושם רק על האזור הדרוש (ראה איור 3). מערכת CNC מנחה את המתקן כדי להבטיח מיקום מדויק. לאחר מכן, מקור אור מרפא את השכבה תוך מספר שניות. להלן השוואה בין שלבי הבנייה של בסיס נייר הכסף הסטנדרטי ושכבת מד המתח המיוצרים באופן תוסף.

מבנה השכבה של מד המתח הסטנדרטי המבוסס על נייר כסף:

מכסים נייר כסף

רשת מדידה

נייר כסף נשא

דבק

אֵלֵמֶנט

מבנה השכבה של מד המתח לייצור תוסף:

טופס חבילה

רשת מדידה

בידוד (ללא דבק)

אֵלֵמֶנט

לאחר יצירת הבידוד החשמלי על חלק המתכת, תודפס רשת מדידת חיישן ההתנגדות. זה מושג על ידי הדפסת דיו מתכתי ננו-חלקיקים. הדיו הנוזלי הדק מכיל ננו-חלקיקי מתכת, אדג'ובנטים וממיסים, וניתן להדפיס אותו על שכבת הבידוד ברזולוציה גבוהה כמו תמונות המודפסות במדפסת צבעונית. אין צורך בתבנית או במסכה כמו בתהליך התחריט, וניתן לבצע דיגיטציה של רשת המדידה כדי להתאים למשימות מדידה ספציפיות. על מנת להפוך את הדיו המתכתי למוליך, יש צורך לאדות רכיבים נדיפים כגון ממיסים וחומרי עזר, ולחטא את חלקיקי המתכת יחדיו. סינטר לייזר מתאים במיוחד לשלב שלאחר עיבוד תרמי זה מכיוון שאין צורך לחמם את כל המכלול בתנור. זהו יתרון חשוב, במיוחד עבור מצעים רגישים לטמפרטורה כגון פלדה מוקשה. האריזה הסופית של רשת המדידה יכולה להגן עליה מפני השפעות סביבתיות וניתנת לייצור באמצעות אותם חומרים ותהליכים כמו שכבת הבידוד.

מדי מתח מודפסים דיגיטליים המעובדים לאחר עיבוד בלייזר יכולים בעצם להשיג איכות קבועה, ללא קשר לתהליכים ידניים, ובעלי עלויות אטרקטיביות בייצור המוני. לשיטה זו יתרונות מיוחדים בייצור באצווה קטנה גמישה ביותר, מכיוון שניתן ליצור עיצוב מותאם אישית מבלי להתקין מחדש את התבנית. עם זאת, כל האתגרים של פיתוח תהליכים טרם נפתרו. לדוגמה, עד כה, רק דיו מתכת וחומרי בידוד מוגבלים יכולים להשיג פיצוי טמפרטורה תואם חומר או העברת כוח מוגדרת, או שפותחו עבור תהליכי פונקציונליזציה של לייזר. לכן, Fraunhofer ILT עובדת עם שותפי מחקר ומשתמשים תעשייתיים להמשך פיתוח.

מנקודת מדידה ועד חיישן חכם

עם זאת, אין זה מספיק להשתמש במדדי מתח כחיישנים, משום שנתוני המדידה של רכיבים חכמים חייבים לעבור דיגיטציה, שידור וניתוח. נתוני המדידה הם כעת "נתונים חכמים" (נתונים זמינים מבחינה כלכלית), כלומר חיי שירות שנותרו, לוחות זמנים לתחזוקה אוטומטית, אסטרטגיות בקרה אופטימליות וכו', כל אלו מהווים בסיס למושגים כמו תחזוקה חזויה. על מנת למדוד במדויק את עומס הרכיבים, יש ליישם נקודת מדידה המבוססת על מד מתח בזרם הכוח. עם זאת, אין הרבה מקום, במיוחד במכונות מודרניות. בנוסף, לחץ המחירים של פתרון זה גבוה מאוד, במיוחד כאשר הכמות גדלה ויש להכין את הפתרון לייצור המוני.

טכנולוגיית רדיו טלמטריית רדיו משולבת בעוצמה נמוכה פותחה להעברת נתונים מחיישנים בייצור תוסף והושמה על רכיבים יחד עם מדי מתח (ראה איור 4). השתמש בחומרה העדכנית ביותר הזמינה מסחרית והשתמש בקושחה אופטימלית כדי למקסם את יעילות החשמל:

מערכת-על-שבב בהספק נמוך במיוחד המורכב מ-Cortex M4 MCU ומודם רדיו 2.4 GHz

קצה קדמי למדידה אנלוגית עם 24 סיביות ADC, מגבר אות משולב ומקור מתח ייחוס

שישה חיישני DOF MEMS נוספים (מד תאוצה, גירוסקופ) וחיישן טמפרטורה

סוללת ליתיום-יון או סוללת ליתיום ראשונית עם אלקטרוניקת טעינה מתאימה ומעגל הגנה

פרוטוקול שפותח במיוחד משמש להעברת נתונים בפס התדרים של 2.4 GHz. בהשוואה ל-Bluetooth ופרוטוקולים תעשייתיים אחרים, פרוטוקול זה יכול להשיג קצבי נתונים גבוהים יותר והשהייה נמוכה יותר. קצב הדגימה המקסימלי האפשרי הוא 19.2 קילו-הרץ, וניתן גם להזרים אותו בשידור חי. עם זאת, דרישות ההספק וזמן ריצת הסוללה תלויים ישירות בקצב הדגימה שנבחר. מכיוון שלגשר מדידת מד המתח יש את דרישות ההספק הגבוהות ביותר, הוא פועל במצב דופק, אך הדבר אפשרי רק בקצבי דגימה מסוימים. בנוסף, כל הרכיבים יכולים לפעול תוך זמן קצר עם קצב דגימה גבוה יותר במצב שינה בהספק נמוך. בהתאם לסוללה, הוא יכול לפעול ברציפות במשך שעות או אפילו ימים בתדר של 19.2 קילו-הרץ.

הודות לפתרון זה, חיישנים אוטונומיים בעלי ביצועים גבוהים יכולים לייצר רכיבים שמישים במיוחד במגבלות של חלל התקנה קטן. טכנולוגיית חיישנים זו יושמה בהצלחה למערכות טכניות שונות, מ ציודs ורולר מֵסַבs מסתובב בשמן חם למערכות רכבת או טורבינות רוח תחת שדות הפרעות חשמליים חזקים ורעידות קשות. כוח המחשוב ב-MCU מאפשר גם ניתוח קצה (כגון FFT) על החיישן. חיישנים חכמים אלה יכולים להשיג הפחתה משמעותית בכמות הנתונים המועברים, ובכך לשפר עוד יותר את יעילות האנרגיה באמצעות מחשוב קצה. בנוסף, אלגוריתמים מקוונים בחיישנים מאפשרים לשפר את איכות הערכים הנמדדים המתקבלים - למשל באמצעות היתוך חיישנים או מסננים מתאימים.

עם זאת, מגבלה אחת של פתרון הטלמטריה המוצג כאן עדיין קיימת: פעולת הסוללה. שנים רבות של חיי סוללה אפשריים, אך הם מוגבלים - וזו הסיבה ששיטות קצירת האנרגיה מתחילות כעת לעבוד. ב-i4M Technologies, שיטות מבטיחות המבוססות על טמפרטורה ותדרי רדיו נחקרו בהצלחה.

קישור למאמר זה:

טכנולוגיית הדפסת תלת מימד משפרת את הייצור והשימוש בחיישני מד מתח ומבטלת את ההפרעות של גורמים אנושיים

הצהרה מחודשת: אם אין הוראות מיוחדות, כל המאמרים באתר זה מקוריים. אנא ציין את המקור להדפסה חוזרת: https: //www.cncmachiningptj.com/,thanks!

דיוק 3, 4 ו -5 צירים עיבוד CNC שירותים עבור עיבוד שבבי אלומיניום, בריליום, פלדת פחמן, מגנזיום, עיבוד טיטניום, אינקונל, פלטינה, סגסוגת על, אצטל, פוליקרבונט, פיברגלס, גרפיט ועץ. מסוגל לעבד חלקים עד 98 אינץ' סיבוב קוטר. ו-+/-0.001 אינץ' סובלנות ישרות. תהליכים כוללים כרסום, חריטה, קידוח, קידוח, השחלה, הקשה, גיבוש, קביעה, קידוח נגדי, שקיעה נגדית, קידוח ו חיתוך לייזר. שירותים משניים כגון הרכבה, השחזה ללא מרכז, טיפול בחום, ציפוי וריתוך. אב טיפוס וייצור בנפח נמוך עד גבוה מוצע עם מקסימום 50,000 יחידות. מתאים לכוח נוזל, פנאומטיקה, הידראוליקה ו שסתום יישומים. משרת את תעשיות התעופה והחלל, המטוסים, הצבא, הרפואה והביטחונית. PTJ תתכנן איתך אסטרטגיה כדי לספק את השירותים המשתלמים ביותר כדי לעזור לך להגיע ליעד שלך, ברוכים הבאים ליצירת קשר ( sales@pintejin.com ) ישירות לפרויקט החדש שלך.

דיוק 3, 4 ו -5 צירים עיבוד CNC שירותים עבור עיבוד שבבי אלומיניום, בריליום, פלדת פחמן, מגנזיום, עיבוד טיטניום, אינקונל, פלטינה, סגסוגת על, אצטל, פוליקרבונט, פיברגלס, גרפיט ועץ. מסוגל לעבד חלקים עד 98 אינץ' סיבוב קוטר. ו-+/-0.001 אינץ' סובלנות ישרות. תהליכים כוללים כרסום, חריטה, קידוח, קידוח, השחלה, הקשה, גיבוש, קביעה, קידוח נגדי, שקיעה נגדית, קידוח ו חיתוך לייזר. שירותים משניים כגון הרכבה, השחזה ללא מרכז, טיפול בחום, ציפוי וריתוך. אב טיפוס וייצור בנפח נמוך עד גבוה מוצע עם מקסימום 50,000 יחידות. מתאים לכוח נוזל, פנאומטיקה, הידראוליקה ו שסתום יישומים. משרת את תעשיות התעופה והחלל, המטוסים, הצבא, הרפואה והביטחונית. PTJ תתכנן איתך אסטרטגיה כדי לספק את השירותים המשתלמים ביותר כדי לעזור לך להגיע ליעד שלך, ברוכים הבאים ליצירת קשר ( sales@pintejin.com ) ישירות לפרויקט החדש שלך.

- 5 עיבוד שבבי ציר

- כרסום Cnc

- Cnc מפנה

- תעשיות עיבוד

- תהליך עיבוד שבבי

- טיפול שטח

- עיבוד מתכת

- עיבוד פלסטיק

- עובש מטלורגיית אבקה

- למות יציקה

- גלריית חלפים

- חלקי מתכת אוטומטיים

- חלקי מכונות

- קירור LED

- חלקי בניין

- חלקים ניידים

- חלקים רפואיים

- חלקים אלקטרוניים

- עיבוד שבבי מותאם

- חלקי אופניים

- עיבוד אלומיניום

- עיבוד טיטניום

- עיבוד שבבי נירוסטה

- עיבוד נחושת

- עיבוד פליז

- עיבוד סגסוגת סופר

- הצצה לעיבוד שבבי

- UHMW עיבוד שבבי

- עיבוד חד פעמי

- עיבוד PA6

- עיבוד PPS

- עיבוד טפלון

- עיבוד שבבי אינקונל

- עיבוד כלי פלדה

- חומר יותר