ניתוח על מגמת הפיתוח החדשה של טכנולוגיית טיפול בחום עבור מחברים לרכב

1. השפעת תהליך טיפול בחום על שיפור חוזק העייפות של ברגים

במשך זמן רב, רכב אֶטֶבs נשלטו על ידי המאפיינים הבסיסיים של מגוון רחב של זנים, סוגים ומפרטים. הבחירה והשימוש בו כרוכים בניתוח מבני, תכנון חיבור, ניתוח כשל ועייפות, דרישות קורוזיה ושיטות הרכבה, וגורמים אלו קובעים במידה רבה את האיכות והאמינות הסופית של מוצרי רכב.

חיי העייפות של ברגים בעלי חוזק גבוה לרכב תמיד היו נושא חשוב. מהנתונים עולה כי רוב הכשל של הברגים נגרם מכשל עייפות, וכמעט ואין סימן לכשל עייפות של הבורג. לכן, תאונות גדולות צפויות להתרחש כאשר מתרחש כשל עייפות. טיפול בחום יכול לייעל את המאפיינים של חומרים מהדקים ולהגביר את חוזק העייפות שלהם. לאור דרישות השימוש הגוברות של ברגים בעלי חוזק גבוה, חשוב יותר לשפר את חוזק העייפות של חומרי הברגים באמצעות טיפול בחום.

1. התחלת סדקי עייפות בחומרים

המקום בו מתחיל לראשונה סדק העייפות נקרא מקור העייפות. מקור העייפות רגיש מאוד למבנה המיקרו של הבורג, ויכול ליזום סדקי עייפות בקנה מידה קטן מאוד, בדרך כלל בגודל של 3 עד 5 גרגרים. איכות פני השטח של הבורג היא הבעיה העיקרית. מקור העייפות, רוב העייפות מתחילה ממשטח הבריח או מתחת לפני השטח. מספר רב של נקעים, כמה אלמנטים מתגזרים או זיהומים בגביש של חומר הבריח, וההבדל בחוזק גבול התבואה עלולים להוביל כולם להתחלת סדק עייפות. מחקרים הראו שסדקי עייפות נוטים להתרחש במקומות הבאים: גבולות גרגרים, תכלילים של פני השטח או חלקיקי שלב שני וחללים. המיקומים הללו קשורים כולם למיקרו-מבנה המורכב והמשתנה של החומר. אם ניתן לשפר את המיקרו-מבנה לאחר טיפול בחום, ניתן לשפר את חוזק העייפות של חומר הבריח במידה מסוימת.

2. השפעת decarburization על חוזק עייפות

שחרור של משטח הבורג יקטין את קשיות פני השטח ואת עמידות הבלאי של הבורג לאחר כיבוי, ויפחית משמעותית את חוזק העייפות של הבורג. יש בדיקת שחרור לביצועי בריח בתקן GB/T3098.1, ועומק הפחמן המרבי מצוין. בעת ניתוח הסיבות לכשל של ברגי הרכזת 35CrMo, נמצא כי קיימת שכבה מפורקת במפגש ההברגה והמוט. Fe3C יכול להגיב עם O2, H2O ו-H2 בטמפרטורות גבוהות כדי להפחית את Fe3C בחומר הבריח, ובכך להגדיל את שלב הפריט של חומר הבריח, להפחית את חוזק חומר הבריח, ולגרום בקלות למיקרו-סדקים. בתהליך הטיפול בחום יש לשלוט היטב על טמפרטורת החימום, ובמקביל יש להשתמש בחימום הגנת האטמוספירה הניתן לשליטה כדי לפתור בעיה זו.

3. השפעת טיפול בחום על חוזק העייפות

ריכוז המתח על פני הבורג יפחית את חוזק פני השטח שלו. כאשר הוא נתון לעומסים דינמיים מתחלפים, תהליך המיקרו-דפורמציה והתאוששות ימשיך להתרחש בחלק ריכוז הלחץ של החריץ, והלחץ שהוא מקבל גדול בהרבה מהחלק ללא ריכוז הלחץ, כך שקל להוביל ל יצירת סדקי עייפות.

מחברים מטופלים בחום ומחוסמים לשיפור המבנה המיקרו, ובעלי תכונות מכניות מקיפות מצוינות, שיכולות לשפר את חוזק העייפות של חומר הבורג, לשלוט באופן סביר בגודל הגרגיר כדי להבטיח אנרגיית השפעה בטמפרטורה נמוכה, וגם להשיג קשיחות השפעה גבוהה יותר. טיפול חום סביר לעידון גרגירים ולקיצור המרחק בין גבולות התבואה יכול למנוע סדקי עייפות. אם יש כמות מסוימת של שפם או חלקיקים שניים בחומר, השלבים הנוספים הללו יכולים למנוע החלקת תושב במידה מסוימת. החלקה של החגורה מונעת ייזום והתרחבות של מיקרו-סדקים.

2. מדיום מרווה ומצע עיבוד לטיפול בחום

מחברים בעלי חוזק גבוה לרכב יש סדרה של תכונות טכניות: דרגת דיוק גבוהה; תנאי שירות קשים, הוא יעמוד בהשפעה של קור חמור והפרשי טמפרטורות קיצוניים כל השנה יחד עם המארח, ויעמוד בשחיקה של טמפרטורות גבוהות ונמוכות; עומס סטטי, עומס דינמי, עומס יתר, עומס כבד וקורוזיה מדיה סביבתית, בנוסף להשפעת עומס המתיחה המוקדמת של הידוק הצירי, הוא יהיה נתון גם לעומסי מתיחה נוספים לסירוגין, עומסי גזירה רוחביים או עומסי כיפוף משולבים במהלך העבודה לפעמים הוא נתון גם לעומסי פגיעה; עומסים מתחלפים רוחביים נוספים עלולים לגרום להתרופפות ברגים, עומסים מתחלפים צירים עלולים לגרום לשבר עייפות של ברגים, ועומסי מתיחה ציריים יכולים לגרום לשבר מושהה של ברגים, כמו גם לתנאי טמפרטורה גבוהים. זחילת ברגים וכו'.

מספר רב של ברגים שנכשלו הצביעו על כך שהם נשברו לאורך המעבר בין ראש הבריח ל- פיר במהלך השירות; הם נמשכו לאורך צומת החוט של הבורג פיר ו פיר; והיו אבזמים מחליקים לאורך החלק המושחל. ניתוח מטאלוגרפי: יש יותר פריט לא מומס על פני השטח והליבת של הבורג, ואוסטניטיזציה לא מספקת במהלך הכיבוי, חוזק מטריצה לא מספיק וריכוז מתח הם אחת הסיבות החשובות לכשל. מסיבה זו, זהו חוליה חשובה מאוד כדי להבטיח את התקשות חתך הבורג ואת אחידות המבנה.

תפקידו של השמן המכווה הוא להסיר במהירות את החום של ברגי המתכת הלוהטים ולהוריד אותם לטמפרטורת הטרנספורמציה של מרטנזיט כדי לקבל מבנה מרטנזיט בעל קשיות גבוהה ועומק השכבה המוקשה. במקביל, זה חייב לקחת בחשבון גם הפחתת עיוות בורג ומניעת סדוק. לכן, המאפיין הבסיסי של השמן מרווה הוא "מאפיין הקירור", המתאפיין בקצב קירור מהיר יותר בשלב הטמפרטורה הגבוהה, ובקצב הקירור האיטי יותר בשלב הטמפרטורה הנמוכה. מאפיין זה מתאים מאוד לדרישות ההמרה של פלדה מבנית מסגסוגת ≥ 10.9 ברגים בעלי חוזק גבוה.

השמן המכווה המהיר מייצר תגובות פירוק תרמי, חמצון ופילמור במהלך השימוש, מה שמוביל לשינויים במאפייני הקירור. עקבות הלחות בשמן תשפיע ברצינות על ביצועי הקירור של השמן, וכתוצאה מכך ירידה בבהירות וקשיות לא אחידה של המחברים לאחר ההמרה. לייצר נקודות רכות או אפילו נטייה להתפצלות. מחקרים הראו שבעיות העיוות הנגרמות על ידי כיבוי שמן נגרמות בחלקן על ידי מים בשמן. בנוסף, תכולת המים בשמן גם מאיצה את האמולסיפיקציה וההידרדרות של השמן ומקדמת את כשל התוספים בשמן. כאשר תכולת המים בשמן גדולה או שווה ל-0.1%, כאשר השמן מחומם, המים הנאספים בתחתית מיכל השמן עלולים להתרחב בפתאומיות בנפח, מה שעלול לגרום לשמן לעלות על מיכל הכיבוי ולגרום לכך. אש.

עבור שמן ההמרה המהיר המשמש בתנור רצועת הרשת הרציפה, בהתבסס על נתוני מאפייני ההמרה שנצברו במבחן המרווח של 3 חודשים, ניתן לקבוע את יציבות ומאפייני ההמרה של השמן, לקבוע את חיי השירות המתאימים של ההמרה. שמן, ולחזות את ביצועי השמן המכווה. שינוי בעיות הקשורות, ובכך להפחית עיבוד חוזר או אובדן פסולת הנגרמים על ידי שינויים בתכונות השמן המרווה, מה שהופך אותו לשיטת בקרה קונבנציונלית לייצור. עומק ההתקשות משפיע ישירות על איכות הבורג לאחר טיפול בחום. כאשר יכולת ההתקשות של החומר ירודה, קצב הקירור של מדיום הקירור איטי, וגודל הבורג גדול, לא ניתן להרווה את ליבת הבורג לתוך מרטנזיט במהלך הכיבוי. הארגון מפחית את רמת החוזק של אזור הלב, במיוחד את חוזק התנובה. ברור שזה מאוד חיסרון עבור ברגים הנושאים מתח מתיחה בחלוקה אחידה לאורך כל החתך. יכולת התקשות לא מספקת מפחיתה את החוזק. בדיקה מטלוגרפית מצאה כי ישנם מבני פריט פרואוטקטואיד ומבני פריט מרושת בליבה, מה שמעיד על כך שיש לחזק את יכולת ההתקשות של הבורג. כפי שכולנו יודעים, ישנן שתי דרכים להגביר את יכולת ההתקשות כדי להגביר את טמפרטורת ההמרה; להגביר את יכולת ההתקשות של המדיום המכווה, מה שיכול להגדיל ביעילות את עומק ההתקשות של הבורג.

Houghto-Quench פיתחה במיוחד שמן מרווה מהיר המבוסס על שמן ההמרה המקורי במהירות בינונית, Houghto-Quench G. Houghto-Quench K2000 שיפרה עוד יותר את יכולת ההתקשות שלו, ומתאים במיוחד לשימוש בכיבוי וקירור מחברים. עומק התקשות משביע רצון.

שלב סרט האדים של שמן מרווה מהיר הוא קצר, כלומר, שלב הטמפרטורה הגבוהה של השמן מתקרר במהירות. תכונה זו תורמת להשגת שכבה עמוקה יותר מוקשה עבור ברגים 10B33 ו-45 פלדה ≤ M20 ואומי M42, ואילו עבור פלדות SWRCH35K ו-10B28, היא מופחתת רק כאשר העובי קטן או שווה לבריחי M12 ואומי M30 יכולה הקשיות של הליבה ושל קשיות פני השטח יש הבדל קטן. מניתוח חלוקת קצב הקירור, בנוסף לקירור המהיר הנדרש בשלבי הטמפרטורה האמצעית והגבוהה, לקצב הקירור בטמפרטורה הנמוכה של השמן יש השפעה רבה יותר על עומק השכבה המוקשה. ככל שקצב הקירור בטמפרטורה נמוכה יותר, כך השכבה המוקשה עמוקה יותר. זה יתרון מאוד עבור מחברים בעלי חוזק גבוה לשאת את העומס באופן אחיד על פני כל הקטע, ונדרש להשיג כ-90% ממבנה המרטנזיט לפני החיסום במצב המרווה. מדדי ההערכה כוללים כמעט 20 אינדיקטורים כגון נקודת הבזק, צמיגות, ערך חומצה, עמידות לחמצון, שאריות פחמן, אפר, בוצה, קצב קירור המרווה ובהירות המרווה.

עבור ברגים בגודל גדול יותר, חומר מרווה PAG הוא הפתרון העיקרי, אשר עונה על דרישות הריבוי של רוב המוצרים. חומר מרווה PAG נמצא בשלב הרתיחה באזור הטרנספורמציה של מרטנזיט, וקצב הקירור גבוה וקיים סיכון גדול יותר. זה יכול להיות מותאם לפי ריכוז. קצב הקירור במדד המפתח הוא כ 300℃. ככל שקצב הקירור בנקודת טמפרטורה זו נמוך יותר, כך חזקה יותר היכולת למנוע כיבוי סדקים ודרגות פלדה מתאימות יותר. היציבות של קצב קירור הסעה במהלך השימוש היא הגורם החשוב ביותר כדי להבטיח את איכות ההמרה.

בדוגמאות של ברגי הכשל המוקדמים, ניתן לראות כי ישנם פגמי סדקים בחוטי הברגים השבורים בסמוך לשבר. הסיבה העיקרית היא שהברגים מגולגלים בצורה לא נכונה. נגרם על ידי קיפול; ניתן לראות גם סדקים מיקרו בעומקים שונים בתחתית החוט, והגידול הבנוי בעיבוד יוצר אזור ריכוז מתח. התקן GB/T5770.3-2000 "דרישות מיוחדות עבור ברגים, ברגים וחתיכים עם פגמים פני השטח על מחברים" קובע כי הקיפולים שאינם יותר מרבע מגובה פרופיל הברגה מעל קוטר השיפוע של הברגים בלחץ הם מותר הקיפול והבנייה של תחתית החוט אינם מותרים פגמים, וקיפול הוא אחת הסיבות העיקריות לשבר בריח. השימוש בחומר סיכה בלחץ קיצוני של Houghton לעיבוד הברגים יכול למעשה למנוע קצה בנוי ולהפחית את ריכוז הלחץ, ובכך לעזור לשפר את חיי העייפות של הבורג.

3. הגנה על פני השטח ופיתוח טכנולוגי של מחברים לרכב

מחברים לרכבים, במיוחד ברגי הידוק, מהדקי צינורות, מהדקים אלסטיים וכו', נמצאים בסביבות קשות ביותר במהלך השימוש, ולרוב הם נשחקים בצורה רצינית, ואף קשים לפירוק עקב חלודה. לכן, מחברים חייבים להיות בעלי תכונות אנטי קורוזיה טובות. השיטות הנפוצות ביותר בשימוש כיום הן גלוון אלקטרו, סגסוגת אבץ ניקל, פוספטציה, השחרה וטיפולי דאקרומט על פני השטח. בשל ההגבלה על תכולת הכרום המשושה בציפוי פני השטח של מחברי רכב, הוא אינו עומד בסטנדרטים של הנחיות הגנת הסביבה, ומוצרים המכילים חומרים מזיקים אינם מורשים להיכנס לשוק, מה שמציב שיא חסר תקדים בתחום החדשני. יכולת של אטב לרכב טיפול שטח דרישות סביבתיות סטנדרטיות.

1. ציפוי אבץ-אלומיניום על בסיס מים Geomet

טכנולוגיית ציפוי חדשה ידידותית לסביבה - פתיתי אבץ-אלומיניום ציפוי Geomet, Enoufu Group פיתחה טכנולוגיה שלמה המבוססת על יותר מ-30 שנות ניסיון בטכנולוגיה נגד חלודה משטח DACROMET ולאחר שנים של מחקר ופיתוח. הטכנולוגיה החדשה של טיפול משטחי כרום --- GEOMET.

מנגנון נגד חלודה, מבנה הסרט שטופל על ידי Gummet זהה גם לסרט שטופל על ידי Dacromet. יריעות המתכת חופפות בשכבות ליצירת סרט בשילוב עם דבק על בסיס סיליקון לכיסוי המצע.

היתרונות של Geomet: מוליכות, יריעת מתכת בעלת חוזק גבוה הופכת את הברגים של Geomet למוליכים. יכולת הסתגלות לצבע, Geomet יכולה לשמש כפריימר לרוב הצבעים כולל ציפוי אלקטרו. הגנת הסביבה, תמיסה על בסיס מים, אינה מכילה כרום, לא מיוצרים שפכים, ולא נפלטים חומרים מזיקים לאוויר. עמידות בפני קורוזיה מעולה, עובי סרט של 6-8 מיקרומטר בלבד, יכולה להגיע לבדיקת ריסוס מלח יותר מ-1000 שעות. עמידות בחום, סרט אנאורגני והסרט אינו מכיל לחות. תהליך שבירות ללא מימן, תהליך ציפוי נטול חומצה ואלקטרוליטי, הימנע מהתפרקות מימן כמו תהליך ציפוי רגיל.

היציבות של מקדם החיכוך חשובה מאוד להרכבת מחברים לרכב. ציפוי אבץ-אלומיניום מתקלף על בסיס מים מהווה פתרון למקדם החיכוך. על בסיס ציפוי האבץ-אלומיניום מוחל ציפוי משטח אנאורגני על בסיס מים עם פונקציית סיכה ---PLUS.

2. טכנולוגיית ציפוי אלקטרופורטי

בשנים האחרונות, כמה מחברים של חלק מחברות הרכב השתמשו בציפוי אלקטרופורטי במקום פסיבציה לאחר ציפוי אלקטרוני. במילים פשוטות, העיקרון של ציפוי אלקטרופורטי הוא "המין השני מושך זה את זה", שהוא כמו מגנט. אלקטרופורזה של האנודה מצופה ברגים על האנודה והצבע טעון שלילי; בעוד אלקטרופורזה קתודית מצופה ברגים על הקתודה, הצבע טעון חיובי. כפי שכולנו יודעים, ציפוי אלקטרופורטי ממוכן מאוד, ידידותי לסביבה, ולסרט הצבע יש עמידות מצוינת בפני קורוזיה. מיחזור ושימוש חוזר במשאבי מים כדי להפחית פליטות; לחזק את ההתאוששות של מתכות כבדות כדי להפחית פליטות; הפחתת פליטת VOC (תרכובות אורגניות נדיפות); להפחית את צריכת האנרגיה (מים, חשמל, דלק וכו'), ולעמוד בדרישות הגנת הסביבה כדי להפחית עלויות ולשפר את האיכות.

זה מיושם על חלקי רכב ומחברים במשך מספר שנים. תהליך הציפוי האלקטרופורטי בוגר יחסית. זהו מוצר המחליף את האלקטרוני. PPGElect ropolyseal אטב חומר ציפוי אלקטרופורטי מיוחד, EPll/SST 120~200h אלקטרופורזה אנודה, EPlll/SST 200~300h אלקטרופורזה קתודית, EPlV/SST 500~1000h אלקטרופורזה קתודית/1000S1500ST XNUMXh קתודית VEPlXNUMXSXNUMXS,XNUMX וציפוי ZiNC Rich ציפוי אורגני עשיר באבץ (מוליך).

עם התפתחות הטכנולוגיה, בנוסף לציפוי אלקטרופורטי קתודי עם עמידות בפני קורוזיה מצוינת, מיושמים באופן מעשי גם ציפוי אלקטרופורטי אנודי עם עמידות מזג אוויר מסוימת וציפוי אלקטרופורטי קתודי עם עמידות בפני קורוזיה בקצה. נכון לעכשיו, סדרת הציפוי האלקטרופורטי של PPG אושרו על ידי חברות רבות לייצור רכב, וסדרת מפרטים שונו לתקן מאוחד, S424 שונה ל-S451, כגון Ford WSS-M21P41-A2, S451; ג'נרל מוטורס GM6047 קוד G; קרייזלר PS-7902 Mcthod C.

היתרונות של ציפוי אלקטרופורטי תורמים להגנת הסביבה. ציפוי אלקטרופורטי מאמץ צבע על בסיס מים, והפסיבציה מאמצת כרום תלת ערכי; לשפר את עמידות המוצר בפני קורוזיה, הידבקות מעולה; ללא חור תקע, ללא הברגה, עובי סרט אחיד, ערך מומנט עקבי; תהליך ציפוי אלקטרוני + פסיבציה מסורתי, בדיקת ריסוס המלח מגיעה לכ-144 שעות. לאחר אימוץ פוספטינג אבץ + פריימר עשיר באבץ + תהליך ציפוי אלקטרופורטי קתודי, בדיקת ריסוס המלח יכולה להגיע ליותר מ-1000 שעות, אם מאמצים תהליך ציפוי אלקטרופורטי + ציפוי אלקטרופורטי קתודי, בדיקת ריסוס המלח יכולה להגיע ליותר מ-500 שעות

4, המסקנה

בעתיד, הפיתוח של מחברים לרכב יהיה מותאם אישית יותר, תהליכי טיפול בחום יהיו בולטים יותר במאפייני השירות, וטכנולוגיות חכמות, ירוקות וקלות משקל כולן ישחקו תפקיד חשוב. פיתוח הטכנולוגיה והציוד הוא הבסיס לפיתוח ייצור מתקדם, ויש עוד הרבה מקום לפיתוח. לצמצם את הפער לרמה המתקדמת של מדינות זרות, המשימה עדיין מפרכת מאוד, והמשימה כבדה וארוכה.

קישור למאמר זה: ניתוח על מגמת הפיתוח החדשה של טכנולוגיית טיפול בחום עבור מחברים לרכב

הצהרת הדפסה חוזרת: אם אין הנחיות מיוחדות, כל המאמרים באתר זה מקוריים. נא לציין את המקור להדפסה חוזרת: https://www.cncmachiningptj.com

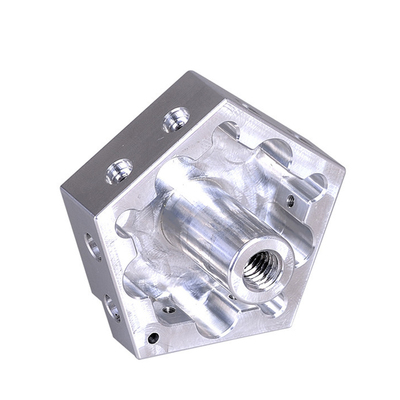

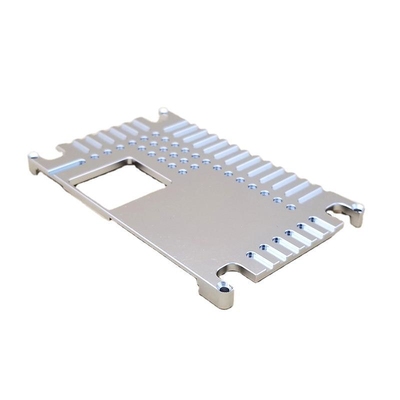

PTJ® היא יצרנית מותאמת אישית המספקת מגוון שלם של מוטות נחושת, חלקי פליז ו חלקי נחושת. תהליכי ייצור נפוצים כוללים הברקה, הבלטות, נחושת, שירותי edm חוט, תחריט, יצירת וכיפוף, מרגיז, חם לְטִישָׁה ולחיצה, ניקוב וניקוב, גלגול חוט וקיבוע, גזירה, עיבוד רב ציר, אקסטרוזיה ו פרזול מתכת ו הַטבָּעָה. היישומים כוללים פסי אוטובוס, מוליכים חשמליים, כבלים קואקסיאליים, מוליכי גל, רכיבי טרנזיסטור, צינורות מיקרוגל, צינורות עובש ריקים, ו אבקת מטלורגיה מיכלי אקסטרוזיה.

PTJ® היא יצרנית מותאמת אישית המספקת מגוון שלם של מוטות נחושת, חלקי פליז ו חלקי נחושת. תהליכי ייצור נפוצים כוללים הברקה, הבלטות, נחושת, שירותי edm חוט, תחריט, יצירת וכיפוף, מרגיז, חם לְטִישָׁה ולחיצה, ניקוב וניקוב, גלגול חוט וקיבוע, גזירה, עיבוד רב ציר, אקסטרוזיה ו פרזול מתכת ו הַטבָּעָה. היישומים כוללים פסי אוטובוס, מוליכים חשמליים, כבלים קואקסיאליים, מוליכי גל, רכיבי טרנזיסטור, צינורות מיקרוגל, צינורות עובש ריקים, ו אבקת מטלורגיה מיכלי אקסטרוזיה.

ספר לנו קצת על תקציב הפרויקט שלך וזמן האספקה הצפוי. אנו נתכנן איתך אסטרטגיה כדי לספק את השירותים המשתלמים ביותר כדי לעזור לך להגיע ליעד שלך, אתה מוזמן לפנות אלינו ישירות ( sales@pintejin.com ).

- 5 עיבוד שבבי ציר

- כרסום Cnc

- Cnc מפנה

- תעשיות עיבוד

- תהליך עיבוד שבבי

- טיפול שטח

- עיבוד מתכת

- עיבוד פלסטיק

- עובש מטלורגיית אבקה

- למות יציקה

- גלריית חלפים

- חלקי מתכת אוטומטיים

- חלקי מכונות

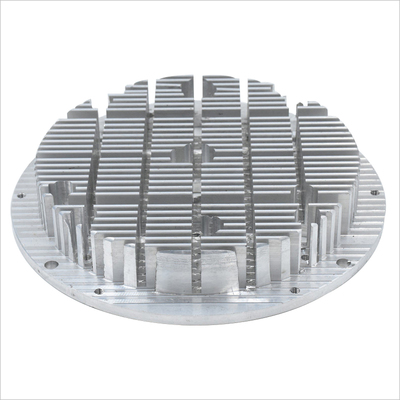

- קירור LED

- חלקי בניין

- חלקים ניידים

- חלקים רפואיים

- חלקים אלקטרוניים

- עיבוד שבבי מותאם

- חלקי אופניים

- עיבוד אלומיניום

- עיבוד טיטניום

- עיבוד שבבי נירוסטה

- עיבוד נחושת

- עיבוד פליז

- עיבוד סגסוגת סופר

- הצצה לעיבוד שבבי

- UHMW עיבוד שבבי

- עיבוד חד פעמי

- עיבוד PA6

- עיבוד PPS

- עיבוד טפלון

- עיבוד שבבי אינקונל

- עיבוד כלי פלדה

- חומר יותר