בחירת זמן עיבוד שבבי של מטוס אוגן מנוף

בחירת זמן עיבוד שבבי של מטוס אוגן מנוף

|

בתהליך ההתקנה של מנוף גדול, שטחת אוגן המנוף תשתנה. הנוהג המקובל הוא לעבד את מטוס אוגן העגורנים לאחר ההרכבה והריתוך של מכלול בסיס המנוף, על מנת להבטיח ששטחת אוגן המנוף תעמוד בדרישות הציור העיצובי. מאמר זה מתאר את שיטת הבדיקה והתהליך של עיבוד מטוס אוגן העגורן לפני הרכבת בסיס העגורן והריתוך. תוצאות הבדיקה מראות כי בתנאים של תוכנית הרמה וטכנולוגיית ריתוך עם בקרת דפורמציה יעילה, שטחת אוגן המנוף משתנה מעט מאוד לאחר ההרכבה והריתוך של מכלול בסיס המנוף, שיכול לעמוד בדרישות הציור העיצובי. זה חוסך זמן להתקנה הבאה של הרציף הסיבובי, מקצר את מחזור ההתקנה של המנוף ומונע את סיכוני הבטיחות שמביאים עבודות גבוהות, ובכך מביא יתרונות כלכליים טובים למספנה. |

בעיצוב הכולל של ספינות רב-פונקציונאליות ופלטפורמות שונות, נהיה נורמלי לצייד מנופים גדולים. באופן כללי, מנוף גדול מורכב מבסיס מנוף, אוגן מנוף (עם צילינדר משלו), פלטפורמת הנדסה, חצובה ובום. ביניהם, בסיס המנוף בצורת שמיים עגולים, המיוצרים על ידי המספנה, והשאר נרכשים. השטוחות של האוגן היא מדד טכני חשוב מאוד, כך יהיה

הוא משפיע ישירות על דרגת ההדבקה ועל המצב הידוק מראש בין שני מטוסי האוגן המחברים. האופן בו ניתן לשלוט על שטחי אוגן המנוף אינו גרוע מדי, שהוא מוקד תהליך התקנת המנוף. השיטה המקובלת היא להרכיב ולרתך תחילה את בסיס המנוף ואת אוגן המנוף לרכיבים מתחת לספינה (להלן מכלול בסיס המנוף), לאחר מכן להרכיב ולרתך את מכלול בסיס המנוף אל המנוף, ולבסוף לעבד את מטוס אוגן העגורן. . מכיוון שהעיבוד של מטוס אוגן העגורנים על הספינה הוא פעולה בגובה רב, קיים סיכון בטיחותי וזמן העיבוד ארוך, המשפיע על מחזור התקנת המנוף. מסיבה זו, עברנו את אימות הבדיקה ובחרנו את רכיבי בסיס המנוף להרכבה ולריתוך מתחת לספינה, ואז אוגן המנוף שטוח.

כדאיות עיבוד המשטח.

2 שיטת בדיקה

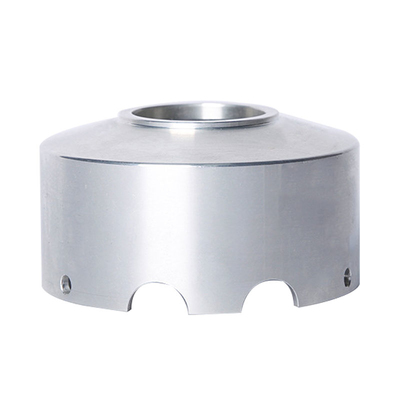

בדיקה זו בוצעה במהלך התקנת מנוף הרמה של 350 טון על פלטפורמה מסוג מסוים. מידות עיצוב אוגן העגורן הן: האוגן מגיע עם קוטר חיצוני של גליל של 7 590 מ"מ, עובי תיאורטי של 110 מ"מ, קוטר חיצוני של 7 910 מ"מ, קוטר פנימי של 7 470 מ"מ, קוטר עיגול של מרכז חור בורג החיבור 7 760 מ"מ, ובורג חיבור בגודל 150 *M60 מ"מ מפוזר באופן אחיד. הציור העיצובי דורש 1.5 מ"מ לשטיחות אוגן המנוף, כפי שמוצג באיור 1.אנו מודדים את שטחת אוגן העגורן בחמשת הצמתים הבאים:

- (1) לאחר הגעת אוגן המנוף;

- (2) לאחר השלמת הרכבת מכלול בסיס המנוף;

- (3) לאחר השלמת ריתוך רכיבי בסיס המנוף;

- (4) לאחר השלמת הרכבה של הרכבה של בסיס המנוף הגונדולות;

- (5) לאחר השלמת ריתוך רכיבי בסיס המנוף על הספינה.

נתח את ערך המישור ושינוי המגמה של כל צומת כדי לקבוע את כדאיות העיבוד של מטוס אוגן העגורן לאחר ריתוך בסיס המנוף.

3 תוצאות הבדיקה וניתוח

3.1 לאחר הגעת אוגן המנוף

הוחלט על ידי הפגישה המיוחדת ששטחת אוגן העגורן לא צריכה להיות גדולה מ -1.5 מ"מ כאשר היצרן מספק; בהתחשב בעיוות ההעברה וההנפה, עובי האוגן שומר 6 ~ 10 מ"מ לעיבוד משני.

לפני הגעת אוגן המנוף, תמיכת הכלים המתכווננת תהיה מסודרת באתר המיקום שנבחר. ישנם בסך הכל 8 תומכי כלים, המסודרים בחלקים שווים בהתאם להיקף הפה התחתון של גליל אוגן העגורן; ושטיחות התמיכה נמדדת עם תחנה כוללת, ושטיחות התמיכה נשלטת בתוך 2 מ"מ על ידי התאמת גובה התמיכה; אוגן המנוף לאחר הגעת הסחורה, אוגן המנוף מונח על תומך המתקן דרך מנוף הגדרות של המספנה. בשלב זה, השטיחות הנמדדת על ידי מכשיר פילוס הלייזר היא 3.99 מ"מ. הסיבה לכך היא שעל אף שהיצרן מעבד את שטחת אוגן העגורן עד 1.5 מ"מ, סטיית השטוחות של האוגן גדולה יחסית עקב הרמה והעברה מרובות. עלייה גדולה.

3.2 לאחר השלמת הרכבה של מכלול בסיס המנוף

תומכי כלים מתכווננים מסודרים באתר ההרכבה שנבחר. ישנם 12 תומכי כלים, המסודרים בחלקים שווים בהתאם להיקף הפה התחתון של בסיס המנוף; שטוחות התמיכה נמדדת עם תחנה כוללת, ושטיחות התמיכה נשלטת בתוך 2 מ"מ על ידי התאמת גובה התמיכה; בסיס המנוף הוא מחדר החול במספנה לאחר היציאה, שימו לב להתאים את כיוון משאית ההעברה כדי להבטיח כי כיוון המיקום של בסיס המנוף תואם את הכיוון לאחר הטעינה; הרם את בסיס המנוף לתמיכת הכלים ולאחר מכן תלה את אוגן המנוף לבסיס המנוף לאחר שעמד 8 שעות החלק העליון מורכב עם בסיס המנוף בהתאם לדרישות ההרכבה של הציורים, וממוקם עם לוחית ריתוך. . בשלב זה, השטיחות הנמדדת על ידי מד הלייזר היא 3.38 מ"מ. בשלב זה, סטיית המישור של אוגן המנוף מצטמצמת מעט. הסיבה לכך היא שאחרי שהאוגן של המנוף מונף לפה העליון של בסיס המנוף, נקודת התמיכה עולה, מה שמקטין את סטיית השטיחות.

3.3 לאחר השלמת ריתוך רכיבי בסיס המנוף

לגבי כי החומר של אוגן העגורן הוא EH36 והחומר של בסיס המנוף הוא EH500.

במהלך תהליך הריתוך יש לשלוט בקפדנות בטמפרטורת הביניים, זרם הריתוך, המתח ומהירות הריתוך. לפני הריתוך, מחממים את חלק הריתוך והסביבה פי 3 מעובי הצלחת ל -120 ℃, וטמפרטורת הבין שכבה היא ≥ 110 ℃; הריתוך מרותך במספר זוגי של ריתוכים בו זמנית, וכל חלק בריתוך מחולק ל 600 ~ 1 000 מ"מ, והקטע נמשך לאחור. ריתוך מתבצע; לאחר סיום הריתוך והריתוך מקורר, שטחת אוגן העגורן היא 5.42 מ"מ נמדד בעזרת מד רמה בלייזר. בשלב זה, סטיית השטדות של אוגן המנוף עולה, מכיוון שמפרק הריתוך נמצא במרחק של 1 335 מ"מ ממישור אוגן המנוף, ולהצטמקות תפר הריתוך יש השפעה רבה יותר על השטוח של אוגן המנוף; בנוסף, מפרק הריתוך מרותך. התהליך לא היה סימטרי לחלוטין, והטמפרטורה בין שכבות הריתוך לא הייתה במעקב בזמן אמת, מה שהביא לעלייה בסטיית השטוחות של אוגן המנוף.

העובי התיאורטי של אוגן העגורן הוא 110 מ"מ, הסחורה הנכנסת בפועל היא 120 מ"מ, וישנה קצבת עיבוד של 10 מ"מ, כך שתוספת העיבוד מספיקה; השטוחות של אוגן המנוף היא הן כאשר מרכיבים את מכלול בסיס המנוף והספינה מרותכת. יהיו שינויים, אך מכיוון שחלקו התחתון של מכלול בסיס המנוף נמצא במרחק של 7 906 מ"מ ממטוס אוגן העגורן, שטחי האוגן הנגרמים כתוצאה מריתוך עם גוף המשנה אינם משתנים הרבה. בהתבסס על הניתוח לעיל, אנו מאמינים כי שליטה על עיוות ההרמה היא המפתח. כל עוד דפורמציית ההרמה נשלטת כראוי, ניתן לבחור לעבד את מטוס האוגן של העגורן בשלב זה.

משקל פעולת ההנפה מחושב על פי תהליך ההנפה: המשקל הכולל של רכיבי בסיס המנוף הוא 132.2 ט ', המשקל הכולל של ווים 2# ו -3# של מנוף הגנטרי הוא 63.7 ט; לעמוד במשקל כולל של 160 טון (לא כולל משקל מנוף הגנטרי). קוד ההנפה מסודר במיקום זה, וקבוצת בסיס מנוף מחוזק מעצמו מעל קוד ההנפה. הכוח פועל על לוחית החיזוק בצורת טבעת, אשר אין לה השפעה מועטה על שטחת אוגן המנוף.

השתמש בערכה של מכונות כרסום התקנה מחוזקות המגיעות עם חבית אוגן העגורן לעיבוד מישור האוגן. בהתחשב בכך שיהיו עבודות הרמה, הרכבה וריתוך של רכיבי בסיס מנוף, נדרשת עיבוד של שטוח האוגן עד 0.80 בתוך מ"מ; לאחר העיבוד, התקן מחוון חיוג במכונת הטחינה

השטיחות הנמדדת היא 0.75 מ"מ, שהיא פחותה בהרבה מ -1.5 מ"מ הנדרשים בשרטוט; עובי האוגן נמדד בעזרת קליפר, והעובי המינימלי הוא 115.52 מ"מ, שהוא גדול מ -110 מ"מ הנדרש מהשרטוט. לאחר השלמת עיבוד מישור האוגן של העגורן, החיזוק של גוף הצילינדר המקורי אינו מוסר, וסט תומכים מחוזקים מתווספים 100 מ"מ כלפי מטה מהמטוס התחתון (כרית התמיכה וגוף גליל האוגן אינם מרותך), ומכלול בסיס המנוף החלק האמצעי והתחתון עדיין שומרים על שתי מערכות חיזוק זמני מקוטע; מטוס אוגן העגורן המוגמר מכוסה בבד בעל שלוש הוכחות לאחר החלת חמאה למניעת אבק ושחיקת גשם; בעת התקנת הפלטפורמה הסיבובית בשלב מאוחר יותר, השלם את הבד בעל שלוש ההוכחות שעה אחת מראש עבודות ההרס והחמאה. קוד ההנפה וסידור החיזוק להנפת רכיבי בסיס המנוף.

3.4 לאחר השלמת הרכבת מכלול בסיס המנוף על הלוח

השתמש במנוף גנטרי של 900 ט כדי להניף את רכיבי בסיס המנוף. בדוק את כיוון ההתקנה של מכלול בסיס המנוף לפני ההנפה; מכלול בסיס העגורן וחלקו העליון של תא תיקון הערימות של הספינה מורכבים וממוקמים, וריתוך ריסון מבוצע לאחר עמידה בדרישות. אורך תפר הריתוך המוגבל לא צריך להיות פחות מ -70 מ"מ, והמרחק צריך להיות 800 ~ 1 000 מ"מ. הריתוך המוגבל מרותך סימטרית במספר זוגי של ריתוכים בו זמנית; לאחר הרכבה ומיקום, נמדדות השטוחות של אוגן העגורנים בעזרת מד רמה בלייזר. סה"כ נמדדות 30 נקודות, נקודה אחת במרווח של 12 °. נתוני המדידה מראים כי שטחת אוגן העגורן מוגברת מעט מזה של 0.75 מ"מ מעל לאחר הרכבת מכלול בסיס המנוף על המנוף, אך עדיין ניתן לשלוט בו.

3.5 לאחר סיום ריתוך רכיבי בסיס המנוף על הסיפון

לאחר השלמת מכלול מנוף הרכבה של בסיס המנוף, נוסחו אמצעי תהליך הריתוך הבאים לשליטה בדפורמציה: לאחר כל ריתוך סימטרי של ריתוכים של 600 עד 1 000 מ"מ, נמדדת השטח של משטח אוגן העגורן. אם מתקיימים הדרישות, המשך להשלים את ריתוך החלקים הנותרים ולמדוד את השטוח של משטח אוגן העגורן; אם הדרישות לא מתקיימות, יש לעצור את הריתוך באופן מיידי, ואנשי התהליך ילמדו וינסחו אמצעי נגד. לאחר מדידות רבות, שטחתו של משטח האוגן של המנוף נמצאת בדרישות הרישומים בעיצוב; לאחר סיום כל הריתוך והריתוך מקורר, נמדדות השטוחות של אוגן העגורן בעזרת מד רמה בלייזר, ובסך הכל נמדדות 30 נקודות. נקודה אחת כל 12 °. נתוני המדידה מראים שאחרי הריתוך של מכלול בסיס המנוף והגוף הושלמה, עקב הצטמקות חום הריתוך, שטוחה של אוגן המנוף עולה מעט, והערך הסופי הוא 1.16 מ"מ, העונה על דרישות ה- עיצוב שרטוטים.

סיכום 4

הבדיקות הוכיחו כי בתהליך ההתקנה של מנופים גדולים, כל עוד משתמשים בתמיכת הכלים, תכנית ההרמה ותהליך הריתוך כדי לשלוט ביעילות על הדפורמציה, רכיבי בסיס המנוף נבחרים לעיבוד לאחר רכיבת בסיס העגורן והריתוך. מתחת לספינה. אפשרי. זה יכול לחסוך זמן להתקנה עוקבת של הרציף הסיבובי, לקצר את מחזור התקנת המנוף ולהימנע מסיכוני הבטיחות הנגרמים כתוצאה מפעולות בגובה רב ולהביא יתרונות כלכליים טובים למספנה. ניסיון זה ראוי להתייחסות והתייחסות של מספנות אחרות.

קישור למאמר זה: בחירת זמן עיבוד שבבי של מטוס אוגן מנוף

הצהרה מחודשת: אם אין הוראות מיוחדות, כל המאמרים באתר זה מקוריים. אנא ציין את המקור להדפסה חוזרת: https: //www.cncmachiningptj.com/,thanks!

חנות CNC PTJ מייצרת חלקים בעלי תכונות מכניות מצוינות, דיוק וחוזר על הדעת ממתכת ופלסטיק. כרסום CNC 5 צירים זמין.עיבוד סגסוגת בטמפרטורה גבוהה טווח כולל עיבוד שבבי איונל,עיבוד שבבי מונל,עיבוד שבבי של אסקולוגיה חנון,קרפיון 49 עיבוד שבבי,עיבוד Hastelloy,עיבוד שבבי Nitronic-60,Hymu 80 עיבוד שבבי,עיבוד שבבי כלי פלדה,וכו.,. אידיאלי ליישומי חלל.עיבוד CNC מייצר חלקים בעלי תכונות מכניות מצוינות, דיוק וחוזר על הדעת ממתכת ופלסטיק. 3-ציר & 5-ציר כרסום CNC זמין. אנו אסטרטגיה איתך לספק את השירותים היעילים ביותר שיעזרו לך להגיע ליעד שלך, ברוך הבא לפנות אלינו ( sales@pintejin.com ) ישירות לפרויקט החדש שלך.

חנות CNC PTJ מייצרת חלקים בעלי תכונות מכניות מצוינות, דיוק וחוזר על הדעת ממתכת ופלסטיק. כרסום CNC 5 צירים זמין.עיבוד סגסוגת בטמפרטורה גבוהה טווח כולל עיבוד שבבי איונל,עיבוד שבבי מונל,עיבוד שבבי של אסקולוגיה חנון,קרפיון 49 עיבוד שבבי,עיבוד Hastelloy,עיבוד שבבי Nitronic-60,Hymu 80 עיבוד שבבי,עיבוד שבבי כלי פלדה,וכו.,. אידיאלי ליישומי חלל.עיבוד CNC מייצר חלקים בעלי תכונות מכניות מצוינות, דיוק וחוזר על הדעת ממתכת ופלסטיק. 3-ציר & 5-ציר כרסום CNC זמין. אנו אסטרטגיה איתך לספק את השירותים היעילים ביותר שיעזרו לך להגיע ליעד שלך, ברוך הבא לפנות אלינו ( sales@pintejin.com ) ישירות לפרויקט החדש שלך.

- 5 עיבוד שבבי ציר

- כרסום Cnc

- Cnc מפנה

- תעשיות עיבוד

- תהליך עיבוד שבבי

- טיפול שטח

- עיבוד מתכת

- עיבוד פלסטיק

- עובש מטלורגיית אבקה

- למות יציקה

- גלריית חלפים

- חלקי מתכת אוטומטיים

- חלקי מכונות

- קירור LED

- חלקי בניין

- חלקים ניידים

- חלקים רפואיים

- חלקים אלקטרוניים

- עיבוד שבבי מותאם

- חלקי אופניים

- עיבוד אלומיניום

- עיבוד טיטניום

- עיבוד שבבי נירוסטה

- עיבוד נחושת

- עיבוד פליז

- עיבוד סגסוגת סופר

- הצצה לעיבוד שבבי

- UHMW עיבוד שבבי

- עיבוד חד פעמי

- עיבוד PA6

- עיבוד PPS

- עיבוד טפלון

- עיבוד שבבי אינקונל

- עיבוד כלי פלדה

- חומר יותר