טכנולוגיה וקשיים בייצוק ניתוח גוף מעטפת

המאפיינים של 4 סוגי תהליכי ייצור הקליפות הנמצאים בשימוש נרחב בתעשיית הליהוק הדיוק הביתי נותחים ומשווים. מהשוואת איכות היציקות המדויקות, מעטפת זכוכית המים נחותה, ואחריה המעטפת המורכבת, מעטפת השעווה בטמפרטורה נמוכה של סיליקה סול, ופגז השעווה בטמפרטורת הסיליקה סול בינונית היא הטובה ביותר. מהשוואת עלות ייצור הקליפה, מעטפת זכוכית המים היא הנמוכה ביותר, וקליפת השעווה בטמפרטורה סול-בינונית סול היא הגבוהה ביותר. מוצעים אמצעי שיפור לארבעת תהליכי ייצור הפגזים הללו.

נכון לעכשיו, 4 סוגי התהליכים לייצור מעטפת נמצאים בשימוש נרחב בייצור יציקות דיוק ביתיות:

- א מעטפת זכוכית מים

- ב מעטפת מורכבת

- ג מעטפת מסוג סיליקה סול (שעווה בטמפרטורה נמוכה);

- ד קליפת סוג סיליקה סול (שעווה בטמפרטורה בינונית). שלוש התכניות הראשונות כולן משתמשות בשעווה (עובש) בטמפרטורה נמוכה.

1. מעטפת זכוכית מים

לתהליך זה היסטוריית ייצור של כמעט 50 שנה בסין, ומספר היצרנים שלו עדיין מהווה יותר מ-75% מיצרני היציקה המדויקת של סין. באמצעות מאמצים בלתי פוסקים של עמיתים בתעשיית היציקה המדויקת במשך חצי מאה, היישום והמחקר של טכנולוגיית מעטפת זכוכית המים הגיעו לרמה גבוהה מאוד.

לאורך השנים, עקב שיפור החומר העקשן של מעטפת השכבה האחורית והפופולריות והיישום של מקשיחים חדשים, חוזק מעטפת זכוכית המים הוכפל. איכות פני השטח, הדיוק הממדי ותפוקת היציקות שופרו מאוד, והם עדיין תופסים נתח שוק גדול, ומחליפים יציקות חול זרות לייצוא בקבוצות.

עלות נמוכה, מחזור הייצור הקצר ביותר, ביצועי הפגזה מצוינים וחדירות אוויר גבוהה הם עדיין יתרונות שכל טכנולוגיית מעטפת אחרת אינה יכולה להתאים. עם זאת, איכות היציקות, כולל חספוס פני השטח, מספר הפגמים, דיוק ממדי, תשואה, קצב תיקון וכו ', גרועות משלושת התהליכים האחרים (ראו טבלה 1).

2. מעטפת מורכבת

על מנת להתגבר על החסרונות של פגזי זכוכית המים שהוזכרו לעיל, מפעלים רבים משתמשים כיום בפגזי סול זירקון ומוליט סיליקה לשכבה הראשונה והשנייה. השכבה האחורית עדיין משתמשת בטכנולוגיית מעטפת זכוכית המים המקורית. זהו פתרון משופר המשלב את איכות פני השטח המעולה של מעטפת הסיליקה ג'ל עם היתרונות של עלות נמוכה וזמן מחזור קצר של זכוכית מים. בהשוואה למעטפת זכוכית המים, איכות פני השטח של היציקות שלה שופרה מאוד, חספוס פני השטח מופחת, פגמי פני השטח מופחתים וקצב התיקון מופחת. ניתן ליישם אותו על פלדת סגסוגת גבוהה כגון נירוסטה ופלדה עמידה בחום. מחזור הייצור קצר בהרבה מזה של מעטפת סול-סיליקה שעווה בטמפרטורה נמוכה, הדומה למעטפת זכוכית המים (טבלה 1).

3. מעטפת סיליקה סול (שעווה בטמפרטורה נמוכה)

תהליך זה תואם את התנאים הלאומיים, ויש לו יכולת הסתגלות ועליונות גבוהה יותר (בהשוואה לשעווה בטמפרטורה בינונית) בעת יציקה של יותר מ -1 ק"ג, במיוחד יציקות גדולות ובינוניות של יותר מ -5 ק"ג.

באופן כללי, דרישות האיכות של יציקות בינוניות וגדולות, במיוחד הדרישות של חספוס פני השטח, דיוק ממדי וסובלנות צורה ומיקום, אינן גבוהות מדי. אין צורך להשתמש בנקודת התכה גבוהה ובשעווה בטמפרטורה בינונית. שעווה בטמפרטורה בינונית דורשת לחץ גבוה (גדול מ- 6-7MPa) או עובש הזרקת לחץ שעווה נוזלי, הדורש השקעה גדולה בציוד. קל לתכווץ, לעוות ולעלות גבוהות תבניות שעווה בטמפרטורה בינונית עבות וגדולות. יציקת שעווה בטמפרטורה נמוכה היא קלה והציוד פשוט, בעוד שחספוס פני השטח של תבנית השעווה אינו שונה בהרבה.

תהליך זה יציב יותר מהקליפה המורכבת, במיוחד הדיוק הממדי של היציקות. מכיוון שאין לה זכוכית מים, לקליפה יש ביצועים טובים בטמפרטורה גבוהה, והקליפה בעלת חדירות אוויר גבוהה והתנגדות זחילה חזקה לאחר הירי ב -1000-1200 ℃ (טבלה 4) היא יכולה לשמש לחלקים דקים ודקים ובינוניים קטנים. -חלקים גדולים עם מבנים מורכבים, כמו גם חלקים גדולים במשקל 50-100 ק"ג, כגון משאבות מים, אימפלרים, פגזי הסחה, גופי משאבה, כדור שסתום גופות, שסתום צלחות וכו 'לחתיכות קטנות או בינוניות בעלות קירות דקים או לחתיכות גדולות, ניתן להשתמש בקליפות מזלג או קליפות הרמה ליציקה ישירה מול הכבשן, וניתן להשיג תשואה גבוהה.

4. מעטפת סיליקה סול (שעווה בטמפרטורה בינונית).

זהו תהליך ייצור אוניברסלי בינלאומי ליציקות מדויקות. יש לו את איכות הליהוק הגבוהה ביותר ואת קצב התיקון הנמוך ביותר. הוא מתאים במיוחד לעסקים קטנים ובינוניים עם דרישות גבוהות לחספוס פני השטח (Ra0.8-3.2) ודיוק ממדי גבוה (רמת CT3-CT5). חתיכות, חתיכות קטנות במיוחד (2-1000 גרם). עם זאת, בשל ציוד ומגבלות עלות, הוא משמש לעתים נדירות בחתיכות בינוניות וגדולות (5-100 ק"ג).

על פי המאפיינים המבניים וקשיי העיבוד של חלקי קליפת היציקה, התהליך מנותח, נתון הגס והתאריך העדין נבחרים בצורה נכונה, קצבת העיבוד מופצת באופן סביר, בעיות העיבוד של המטוס והחור הפנימי נפתרות, והחלקים סוף סוף מוסמכים.

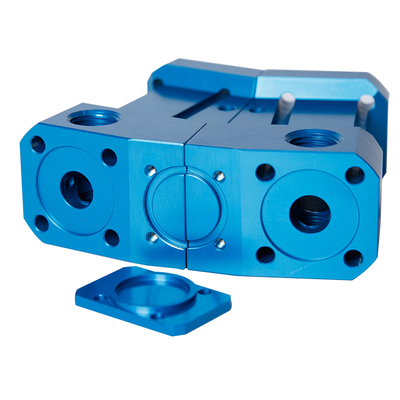

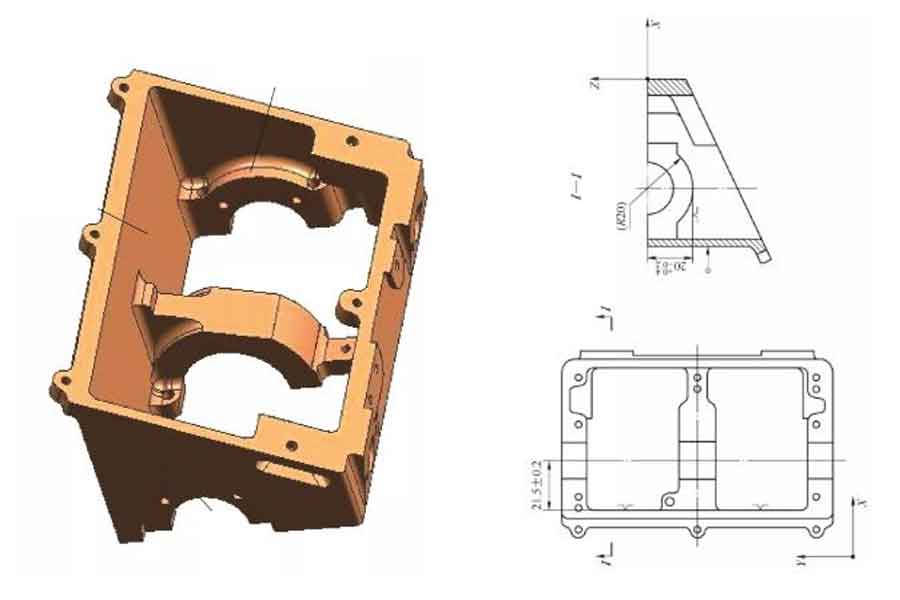

לחלקי מעטפת יציקה צורות מורכבות, ממדים רבים הקשורים אליה ודיוק גבוה. בחירת תקני העיבוד חשובה מאוד. מנגנון ההפעלה של סוג מסוים של מוצר מותקן במעטפת ניתנת להפרדה. הקליפה הנפרדת מוצגת באיור 1. היא מורכבת מפגזים מס '1, מס' 2 ומס '3.

הקליפה מס '2 נמצאת במיקום האמצעי, שמשחק את התפקיד של חיבור העליון והתחתון. בחלקו העליון יש מעטפת מס '1 ומעטפת מס' 3 בתחתית, המצוידת במספר חלקים חשובים כגון: פירש. ניתן לראות כי בית מספר 2 הוא חלק ההתייחסות במהלך ההרכבה, ודיוק העיבוד שלו ישפיע ישירות על דיוק ההרכבה של מנגנון ההפעלה.

1. דרישות טכניות לחלקים

החסר של פגזים מס '1, מס' 2 ומס '3 הם יציקות חול, החומר הוא סגסוגת אלומיניום ZL116 (T5), וציון דיוק היציקה הוא CT9 (HB 6103–2004).

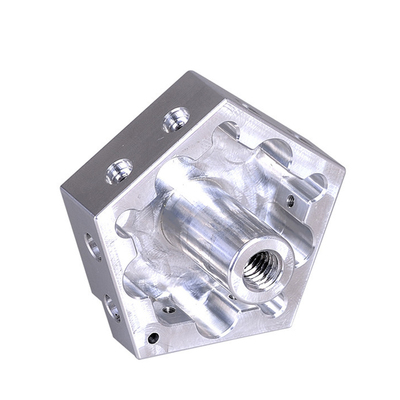

מעטפת מס '2 מוצגת באיור 2. על מנת להבטיח התאמה הדוקה עם בית מספר 1 ו -3, שני הצדדים A ו- B נדרשים לדיוק ממדי טוב (± 0.1 מ"מ), סובלנות גיאומטרית (שטוחה של 0.05 מ"מ) ואיכות פני השטח (ערך חספוס המשטח Ra = 1.6 מיקרומטר). יחד עם זאת, על מנת להבטיח את יחסי המיקום לאחר ההרכבה, ישנן גם דרישות גבוהות למדי לחורי המיקום משני צידי A ו- B.

הדיוק הממדי של גובה החור הוא ± 0.05 מ"מ, הדיוק הממדי של קוטר החור הוא H8, וערך החספוס של המשטח Ra = 1.6 מיקרומטר. עבור חורים שאינם ממקמים, כגון חורי הרכבה כלליים וחורים מושחלים, הדיוק הממדי הגיע גם ל ± 0.1 מ"מ.

בנוסף, על מנת להבטיח כי מיקום הפיר מותקן בצורה נכונה, חשוב מאוד גם העיבוד של חור C. דיוק העיבוד של החור ישפיע ישירות על מיקום ההתקנה של הפיר בו והאם הפיר יכול להסתובב בגמישות.

באמצעות הניתוח הנ"ל, החל מדרישות ההרכבה והשימוש, העיבוד המכני של חלק זה כולל בעיקר שני היבטים: האחד הוא עיבוד משטחי A ו- B וחורי המיקום וחורי ההרכבה עליהם; השני הוא עיבוד חורי C.

2. בחירת מדדים עדינים

אמת מידה מדויקת מתייחסת לעיבוד שבפרוצדורות הראשונות להיערך למיצוב והידוק להליכים הבאים. בעיבוד הבא, הוא משמש אמות מידה לעיבוד חלקים אחרים. מבחינת חלק זה, בחירת צד A כנתון הדיוק נובעת בעיקר מהשיקולים הבאים. 1)

משטח A ושני חורי המיקום עליו הם משטח בסיס ההרכבה (התייחסות לעיצוב), שיכול לגרום לתהליך לחפוף להתייחסות העיצוב, להתאים את העיקרון של "חפיפת הפניה", יכול להקטין את המרת הגודל ולמנוע את סיבה הנגרמת משגיאת חוסר ההתאמה של ההתייחסות. 2) בעיבוד שלאחר מכן, משטח A משמש מספר פעמים כהתייחסות מיצוב לעיבוד משטחים אחרים, התואם את עקרון ה"אחידות הסטנדרטית ", שנוח להבטיח את דיוק המיקום ההדדי בין המשטחים המעובדים ולהימנע שגיאה הנגרמת על ידי המרת ההפניה, ופשט את עיצוב המתקן ועבודת הייצור. 3) משטח A הוא פשוט בצורתו, קל להידוק, קל לעיבוד וקל להשיג דיוק משטח גבוה; יש לו אזור תמיכה גדול שיכול לספק מיקום טוב ומהדק לעיבוד שבבי לאחר מכן.

הסיבה לכך שלא ניתן להשתמש במשטח B כנתון דיוק היא שהמשטח נוטה (הזווית עם משטח A היא 26 °), ואין נתון עיבוד מתאים, כך שלא קל להדק אותו.

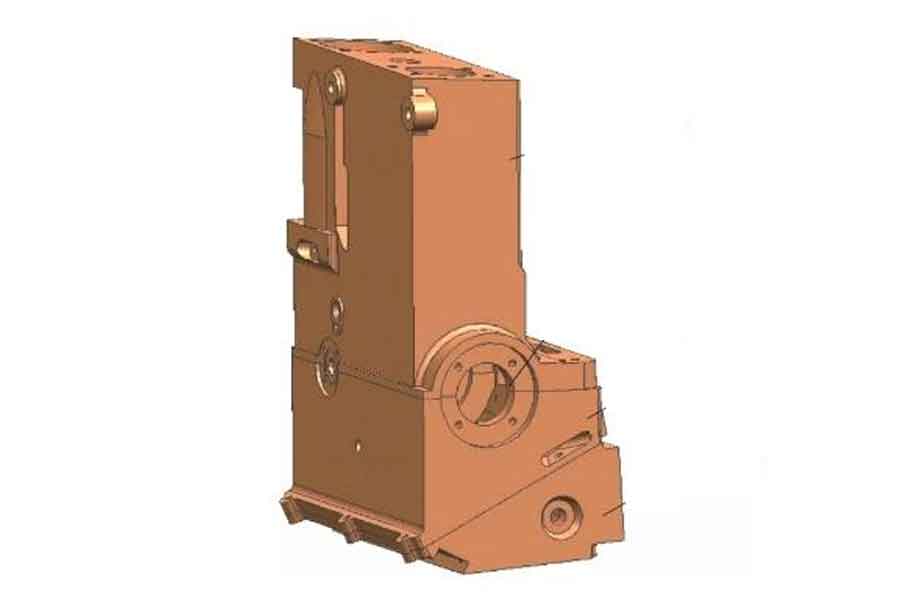

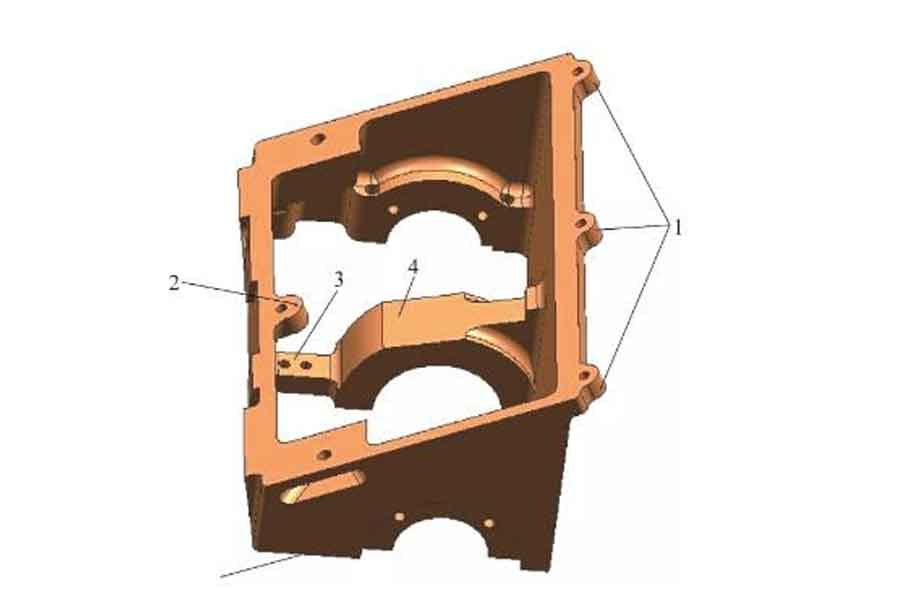

3. בחירת רף גס

התאריך הגס הוא משטח המיקום המשמש בעת עיבוד התאריך העדין. הוא אמור להיות מסוגל להבטיח כי קצב העיבוד של כל משטח עיבוד אחיד בעיבוד שלאחר מכן, ולפיר וחלקים אחרים המותקנים במעטפת ובקיר הפנימי של המעטפת יש מספיק משטחים. אישור ודרישות מיצוב והידוק מוצקות ואמינות. הקשר המיקומי בין פני החלקים והחורים מוצג באיור 3, והמידות המבניות של החלקים מוצגות באיור 4.

בחר להשתמש במשטח D (שני קודקודים בקשת) ובמשטח E כהפניה הגסה. מכיוון שקו האמצע של הקשת R20 מ"מ הוא תיאורטית הציר של חור C, כלומר ציר הציר האחורי לאחר ההתקנה, הכל צריך להיות מיושר עם הציר, ולכן יש להציב כאן את התאריך הגס לעיבוד, שהוא ה- ממד 20 בכיוון Z באיור 4 +0.4/-0.2 מ"מ.

בנוסף, המרחק ממשטח E לציר הוא 21.5 ± 0.2 מ"מ (הממד בכיוון X באיור 4). על מנת להבטיח גודל זה ישירות, ניתן להשתמש במשטח E רק כהפניה גסה. כיוון Y דורש סימטריה מרכזית.

הדיוק של עיבוד הפניה העדינה משפיע ישירות על העיבוד שלאחר מכן, הקשור בשאלה האם ניתן לעבד את החלק כולו בצורה חלקה. שלב זה הוא קריטי וחשוב מאוד. לכן, יש לשקול היטב לפני העיבוד כדי למנוע הפסדים בלתי הפיכים הנגרמים על ידי טעויות שנמצאו לאחר תחילת העיבוד. לאחר סיום עיבוד משטח הדיוק המדויק, החלקים שיושפעו מוצגים באיור 5.

אם צד A יעובד יותר מדי, הממדים של 3 ו -4 יהפכו קטנים יותר, וייתכן אף שיהיו דליפות ב- 4; אם צד A לא מעובד מספיק, בעיבוד שאחריו, המידות של 1 ו -2 יהיו כבויות. קטן, הוא לא יעמוד בדרישות העיצוב. בעיבוד בפועל, מכיוון שלריק יש גורמים רבים שאינם בטוחים והגודל אינו יציב, כיצד ניתן לקבוע את גודל צד A? כיצד לשקול את גודל הצד A באופן מקיף יותר?

לפני התחלת העיבוד, ארגן תהליך שרטוט מתקין כדי לצייר את קו הייחוס באיור 4, וצייר את ארבעת הקווים 1, 2, 3 ו-4 באיור 5 בו-זמנית כדי לבדוק אם חלוקת השוליים שלהם סבירה. וניתן להתאים את גודל העיבוד של צד A לפי הגודל האמיתי של היציקה כדי לעמוד בדרישות הקצבה של 1, 2, 3 ו-4 בו זמנית. באמצעות הסיווג, גלה את המשותף, ולבסוף קבע את גודל העיבוד של צד A, והתכונן לעיבוד הבא. אמת המידה בעיבוד עולה בקנה אחד עם המדד לסימון המתאים, כך שכל עוד המתקין יכול לסמן את החלקים, הוא אמור להיות מסוגל לעבד מוצרים מוסמכים, וקצבת העיבוד של החסר מספיקה. ציוד העיבוד הינו מרכז כרסום CNC.

לאחר עיבוד משטח A, החורים על משטח A נעשים גם יחד. הידוק אחד יכול להבטיח את הניצב של כל חור למשטח A, וגם להבטיח שהחורים נמצאים זה בזה. במקביל, בצעו הכנות להידוק ומיקום לעיבוד שבבי לאחר מכן. בעיבוד שלאחר מכן, ישתמשו פעמים רבות במישור התאריך ובחור התאריך המעובד בשלב זה, ושיטת המיקום היא "שני סיכות בצד אחד", למשל, כך הדבר בעיבוד של משטח B באיור 2 א . בעיבוד חורים, למעט שני חורי המיקום עם דיוק של H8, אותם יש לקדוח תחילה ולאחר מכן להיפרד, יש לקדוח את חורי ההרכבה האחרים רק כדי להבטיח את דרישות הגודל והדיוק.

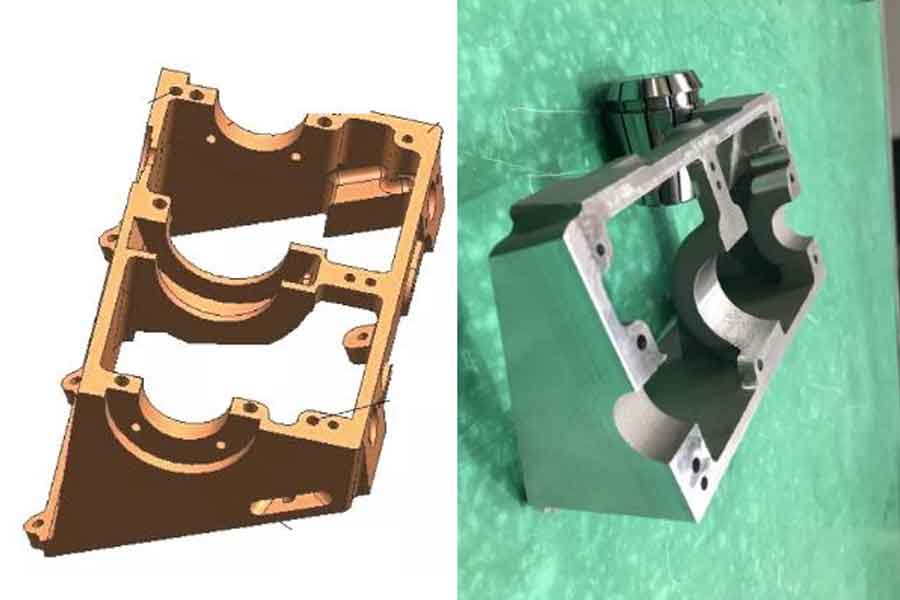

5. עיבוד חור

לאחר סיום נתון הדיוק, חור המיקום וחור ההרכבה, ניתן לעבד את חור C. מכיוון שחור C הוא המקום בו מותקן הפיר, המיקום והצורה של החור גבוהים יחסית. על מנת להבטיח את תקינותו ודיוקו של החור, לא ניתן לעבד אותו בנפרד, אך יש לעבד אותו כמכלול לאחר הרכבת הקליפה מספר 2 והקליפה מספר 1. המצב המורכב מוצג באיור 8. במהלך סיום החור, מכיוון שאין מקום להידוק ומיקום על מעטפת מספר 2, נתון המיקום מועבר לקליפה מספר 1.

אם לוקחים את משטחי הבוסים 1 ו -2 כמשטח הבסיס, וממוקמים על ידי שני חורי המיקום על הבוס 1, שיטת המיקום "דו צדדית אחת" יכולה להבטיח באופן אמין ובבטחה את דרישות הגודל. ציוד העיבוד הוא מחרטה C6150A. מכיוון שאין כלי מיוחד, הרכבה מתקנים משמשים במקום. ג'יג ההרכבה לעיבוד חורים מוצג באיור 7. גודל חור C הוא φ22+0.045/0 מ"מ. על מנת להבטיח את דיוק החור עצמו, יש לחלק את העיבוד לעיבוד גס וגימור, ולשעמם לגודל העיצוב במהלך הגימור. על מנת להבטיח שהחורים בשני הקצוות יהיו קואקסיאליים, יש לעבד את החור בהידוק אחד.

גודל המיקום של החור מובטח על ידי מתקן ההרכבה. במהלך ריצת הבדיקה, התאמת המתקן יכולה להבטיח היטב את גודל המיקום של החור. מכיוון שנתון הדיוק עבר עיבוד, אין בעיות מיצוב והידוק בעיבוד שלאחר מכן, ועיבוד שאר החלקים נפתר בקלות.

6. הערות לסיום

מוקד העיבוד של מעטפת מס '2 הוא נקודת התאריך המדויקת וחור הציר. עבור עיבוד התאריך העדין, כל עוד נבחר התאריך הגס הנכון, ניתן להבטיח את איכות העיבוד; לעיבוד חור הציר, הדיוק הממדי ומידות המיקום מובטחות בעיקר על ידי הכלי ומתקן ההרכבה. מאחר שהתאריך הגס והתאריך העדין נבחרו בצורה נכונה בתחילת העיבוד, הוא מביא נוחות רבה לעיבוד הבא, מפשט את תהליך עיבוד שבבי, מקטין את מספר זמני ההידוק, משפר את יעילות העבודה ומבטיח איכות עיבוד.

בעיבוד עיבוד, השתמש במלואו בכלים הקיימים של החברה במכשירי CNC בעלי דיוק גבוה כדי להשיג ריכוז תהליכים, להבטיח טוב יותר את הדיוק המימדי היחסי ואת הסובלנות הגיאומטרית של כל משטח וחור בחלקו, ולהקטין את מספר הפעמים והסיוע בהתקנה. את חומר העבודה. זמן, הפחתת מספר ועומס העבודה של חומר העבודה בין כלי המכונה, קיצור מחזור הייצור.

באמצעות עיבוד בפועל, הוכח ששיטת העיבוד הנכונה נכונה, ריאלית ויעילה. עם זאת, ישנן עדיין כמה בעיות בעיבוד של מדדים עדינים. בשל חוסר היציבות של חומר היציקה, לאיכות פני השטח של היציקה יש כמה פגמים, חוסר אחידות, במיוחד בכמה משטחים קריטיים שישמשו למיצוב, כלומר התאריך הגס המוזכר בטקסט. לדוגמה, למשטח D המשמש למיקום באיור 3 יש כמובן נקודות בולטות, מה שמביא אי דיוק למיקום של עיבוד הפניה עדין. בעיבוד שבבי בפועל, תחילה יש ללטש את נקודת השיא בכדי להפוך את משטח ה- D בצורה חלקה, ולהשתמש בשיטת הכתיבה של כל פיסת מתקן כדי לחלק את קצבת העיבוד ולוודא אם חלוקת הקצבה הריקה היא סבירה.

שיטת עיבוד זו מתאימה לייצור אצווה קטנה בחתיכה אחת, אך היא אינה מתאימה לייצור המוני. בייצור המוני, יש להשתמש במתקנים מיוחדים על מנת לשפר את יעילות הייצור, הדורשת עקביות של חומרי יציקה. לכן, בייצור העתידי, אם איכות היציקות טובה יותר, העיבוד יהיה חלק יותר ויעילות הייצור תהיה גבוהה יותר. יקבל שיפור גדול עוד יותר. בנוסף, לעיבוד חור הציר, אם יש מתקן מחרטה מיוחד, יעילות העיבוד גם תשתפר מאוד.

קישור למאמר זה: טכנולוגיה וקשיים בייצוק ניתוח גוף מעטפת

הצהרה מחודשת: אם אין הוראות מיוחדות, כל המאמרים באתר זה מקוריים. אנא ציין את המקור להדפסה חוזרת: https: //www.cncmachiningptj.com/,thanks!

PTJ® מספק מגוון רחב של דיוק מותאם אישית עיבוד cnc סין services.ISO 9001: 2015 ו- AS-9100 מוסמכים. דיוק מהיר 3, 4 ו -5 צירים עיבוד CNC שירותים כולל כרסום, מתכת לפי מפרט הלקוח, מסוגלים לחלקים מתכתיים ופלסטיים במכונה עם סובלנות +/- 0.005 מ"מ. שירותים משניים כוללים CNC וטחינה שחיקה, חיתוך לייזר,הִתעַמְלוּת,למות הליהוק, מתכת ו הַטבָּעָה. מתן אבות טיפוס, הפקות ייצור מלאות, תמיכה טכנית ובדיקה מלאה רכב, תעופה וחלל, עובש ומתקן, תאורת led,רפואי, אופניים, וצרכנים אלקטרוניקה תעשיות. אספקה בזמן. ספר לנו קצת על תקציב הפרויקט שלך וזמן המסירה הצפוי. אנו אסטרטגיה איתך לספק את השירותים המשתלמים ביותר שיעזרו לך להגיע ליעד שלך, ברוך הבא לפנות אלינו ( sales@pintejin.com ) ישירות לפרויקט החדש שלך.

PTJ® מספק מגוון רחב של דיוק מותאם אישית עיבוד cnc סין services.ISO 9001: 2015 ו- AS-9100 מוסמכים. דיוק מהיר 3, 4 ו -5 צירים עיבוד CNC שירותים כולל כרסום, מתכת לפי מפרט הלקוח, מסוגלים לחלקים מתכתיים ופלסטיים במכונה עם סובלנות +/- 0.005 מ"מ. שירותים משניים כוללים CNC וטחינה שחיקה, חיתוך לייזר,הִתעַמְלוּת,למות הליהוק, מתכת ו הַטבָּעָה. מתן אבות טיפוס, הפקות ייצור מלאות, תמיכה טכנית ובדיקה מלאה רכב, תעופה וחלל, עובש ומתקן, תאורת led,רפואי, אופניים, וצרכנים אלקטרוניקה תעשיות. אספקה בזמן. ספר לנו קצת על תקציב הפרויקט שלך וזמן המסירה הצפוי. אנו אסטרטגיה איתך לספק את השירותים המשתלמים ביותר שיעזרו לך להגיע ליעד שלך, ברוך הבא לפנות אלינו ( sales@pintejin.com ) ישירות לפרויקט החדש שלך.

- 5 עיבוד שבבי ציר

- כרסום Cnc

- Cnc מפנה

- תעשיות עיבוד

- תהליך עיבוד שבבי

- טיפול שטח

- עיבוד מתכת

- עיבוד פלסטיק

- עובש מטלורגיית אבקה

- למות יציקה

- גלריית חלפים

- חלקי מתכת אוטומטיים

- חלקי מכונות

- קירור LED

- חלקי בניין

- חלקים ניידים

- חלקים רפואיים

- חלקים אלקטרוניים

- עיבוד שבבי מותאם

- חלקי אופניים

- עיבוד אלומיניום

- עיבוד טיטניום

- עיבוד שבבי נירוסטה

- עיבוד נחושת

- עיבוד פליז

- עיבוד סגסוגת סופר

- הצצה לעיבוד שבבי

- UHMW עיבוד שבבי

- עיבוד חד פעמי

- עיבוד PA6

- עיבוד PPS

- עיבוד טפלון

- עיבוד שבבי אינקונל

- עיבוד כלי פלדה

- חומר יותר