מהן הבעיות הנפוצות בתהליך הנפוח הסרט בשיתוף פעולה?

תעשיית הסרטים המנופחים התפתחה ממבנה סרט חד-שכבתי למבנה סרט רב-שכבתי עבור יישומים שונים של אריזות מזון ולא מזון. בהתאם לדרישות המוצר, ניתן לשלב מגוון חומרים במבנה הסרט כדי לקבל את הביצועים הנדרשים.

מהנדסי תהליכים העוסקים בתחום זה חייבים להיות בעלי הבנה בסיסית בריאולוגיה של פולימר על מנת לציין נכון ציוד ולבחור תנאי תהליך. אם תכונות הפולימר אינן מובנות במלואן, עלולות להתרחש אינטראקציות בין-שכבות מיותרות במהלך העיבוד, מה שעלול להוביל לפגמים בסרט.

ריאולוגיה היא חקר דפורמציה וזרימה של החומר. מידת העיוות והזרימה שחווה החומר תלויה בריאולוגיה שלו. עבור פולימרים, תכונות אלו תלויות בתכונות פיזיקליות כגון משקל מולקולרי (MW), חלוקת משקל מולקולרי (MWD), הסתעפות שרשרת ארוכה (LCB) וטמפרטורת התכה. ב-coextrusion של סרט מנופח, המאפיינים הראוולוגיים החשובים ביותר שיש לקחת בחשבון הם צמיגות גזירה, פיזור צמיג וצמיגות מתארכת.

צמיגות גזירה היא מדד להתנגדות של חומר בפני זרימת גזירה ומושפעת ממתח הגזירה וקצב הגזירה. מתח הגזירה מוגדר ככוח ליחידת שטח המופעל על החומר, וקצב הגזירה מוגדר כקצב העיוות של החומר.

הפולימר הוא נוזל שאינו ניוטוני, כך שהצמיגות שלו לא תישאר קבועה כאשר קצב הגזירה משתנה. באופן כללי, צמיגות הגזירה של הפולימר תקטן ככל שקצב הגזירה יגדל. התנהגות זו נקראת דילול גזירה. קצב דילול הגזירה של פולימר קובע את אופן עיבודו. לדוגמה, פולימרים מסועפים מאוד רגישים יותר לגזירה מאשר פולימרים ליניאריים, ולכן, בקצבי גזירה גבוהים יותר, צמיגות הגזירה תרד מהר יותר. עיבוד חומרים בעלי צמיג גבוה יגרום לעלייה של טמפרטורת ההיתוך, לעלייה של ראש הלחץ ולמחולצים נוספים להפעיל מומנט.

כאשר פולימר נגזם, הסתבכויות השרשרת בתוך המבנה המולקולרי שלו מתחילות להיפרם. תהליך פריקת העטיפה הזה מייצר חום, ותופעה זו נקראת פיזור צמיג. פיזור צמיג הוא פרופורציונלי הן לקצב הגזירה המיושם והן לצמיגות הפולימר, מה שאומר שעלייה בצמיגות הפולימר ו/או קצב הגזירה תגרום לעלייה בטמפרטורת ההיתוך. תופעה זו יוצרת שיפוע טמפרטורה בין קנה המכבש לבין ההיתוך. ללא התחשבות ראויה, עלייה בטמפרטורת ההיתוך עלולה לגרום לפולימר להתחמם יתר על המידה ולהתפרק.

צמיגות המתארכת מוגדרת כהתנגדות המתיחה של החומר. בדומה לצמיגות גזירה, צמיגות ההתארכות של פולימר תהיה תלויה במבנה המולקולרי שלו. פולימר בעל דרגת LCB גבוהה יהיה בעל צמיגות מתארכת גבוהה מכיוון שהענפים הארוכים מסתבכים זה בזה במהלך תהליך ההתארכות. המתח המרבי שניתן להפעיל על ההיתוך ללא שבר בחומר נקרא חוזק נמס. חומר עם צמיגות מתארכת גבוהה יותר יהיה בעל חוזק התכה גבוה יותר. חוזק ההיתוך של הפולימר ישפיע על יציבות הבועות הנוצרות בשיחול סרט מנופח. חומר בעל חוזק התכה נמוך יותר קשה לעיבוד מכיוון שהוא נשבר בקלות רבה יותר כאשר הוא נמתח במהלך היווצרות בועות.

בעיות נפוצות וטכניקות פתרון בעיות

למרות שייצור של סרטים רב-שכבתיים הוא יתרון ומספק הזדמנויות לשיפור ביצועי הסרט, המורכבות המבנית המוגברת מציבה אתגרים חדשים למהנדסי תהליכים. על מנת להצליח לייצר סרטים רב-שכבתיים, יש לקחת בחשבון ארבעה גורמים מרכזיים: 1) בחירת פולימר, 2) עיצוב ציוד תהליך, 3) סידור שכבות ו-4) תנאי תהליך. כאשר אחד או יותר מהגורמים הללו אינם נחשבים במלואם, הבעיה של שיתוף פעולה של סרט מנופח תתרחש. חמש בעיות נפוצות הקשורות ל-coextrusion של סרט מנופח ולטכניקות פתרון בעיות עבור כל בעיה יפורטו להלן.

1. אי יציבות בועות:

המונח "אי יציבות בועות" מכסה נושאים רבים הקשורים ליציבות של בועות שחולצו. הבעיות העיקריות כוללות התפוצצות בועות, התקשות מתח, קווי כפור לא יציבים ורטט בועות.

קרע בועה: כאשר החומר המותך היוצא מהתבנית נמתח יתר על המידה, יווצר קרע הבועות, וכתוצאה מכך נקרע מבנה הבועות. זה קורה כאשר חוזק ההיתוך של החומר שחולץ אינו מספיק כדי להגיע ליחס הפיצוץ הנבחר (BUR). כדי למנוע בעיה זו, ניתן לשנות את בחירת השרף כדי לשלב חומרים בעלי חוזק התכה גבוה יותר במבנה הסרט כדי להגדיל את חוזק ההיתוך הכולל. דוגמה לכך היא שילוב של פוליאתילן בצפיפות נמוכה (LDPE) בסרט פוליאתילן בצפיפות נמוכה (LLDPE) ליניארי כדי להגדיל את חוזק ההיתוך הכולל שלו.

התקשות מתח: התקשות מתח מתרחשת כאשר הפולימר המותך נמתח במהירות בכיוון המכונה (MD) ובכך מתקשה. זה גורם לתנודות בלחץ הבועות הפנימי וברוחב הבועות. ניתן להימנע מבעיה זו על ידי הפחתת קצב הריפוי. פתרון נוסף הוא לשנות את בחירת השרף כדי להפחית את צמיגות ההתארכות הכוללת של הסרט, ולאפשר לסרט להימתח יותר ב-MD ללא כל התקשות מתח.

קו כפור לא יציב: בתהליך היציב, קו הכפור יישאר בגובה קבוע מעל התבנית ונשלט על ידי קצב הקירור, תפוקת העובש ואחידות עובי הסרט. כאשר התהליך הופך לא יציב, גם המיקום של קו הכפור הופך ללא יציב. אחת הסיבות לחוסר יציבות זו היא פיזור הטמפרטורה הלא אחיד באקסטרודאט.

שינויים בטמפרטורת ההיתוך עשויים לנבוע מתכנון בורג שגוי של השרף שנבחר, בלאי בורג או כשל בחימום או בצמד התרמי. לפני המיזוג, יש לקבל את טמפרטורת ההיתוך עבור כל זרם כדי לקבוע איזו שכבת נמס היא המקור לשינוי הטמפרטורה. לאחר מיקומם, ניתן להסיר את הברגים ולבדוק את השפלה של הפולימר ובלאי של הברגים. יש לבדוק גם את התפקוד של כל המחממים והצמדים התרמיים.

סיבה שכיחה נוספת לקו הכפור לא יציב היא סתימת עובש. תפוקת עובש לא אחידה עלולה להיגרם מהצטברות של חומרים מושפלים בעובש. על מנת להימנע ממצב זה, יש לבדוק באופן שוטף את הצטברות החומר ולנקות את העובש במידת הצורך.

רפרוף בועות: רפרוף הבועה מתחיל מתחת לקו הכפור ומוצג כסימן ליניארי בכיוון הרוחבי (TD) של פני הבועה. רטט זה נובע ממהירות האוויר הגבוהה מטבעת האוויר. הפחתת מהירות המפוח או התאמת מכלול טבעת האוויר כדי להפחית את זרימת האוויר לאורך פני הבועות ימנעו מהבועות לצוף. עם זאת, הפחתת זרימת האוויר תפחית לאחר מכן את יעילות הקירור של טבעת האוויר, מה שעלול לגרום להסרת קו הכפור מהתבנית, ולגרום לבעיות חדשות. כדי להימנע מכך, ניתן לבצע אופטימיזציה של בחירת השרף כדי להפחית את צמיגות ההיתוך הכוללת של האקסטרודאט ולהוריד את טמפרטורת ההיתוך הכוללת.

2. שינוי מפרט:

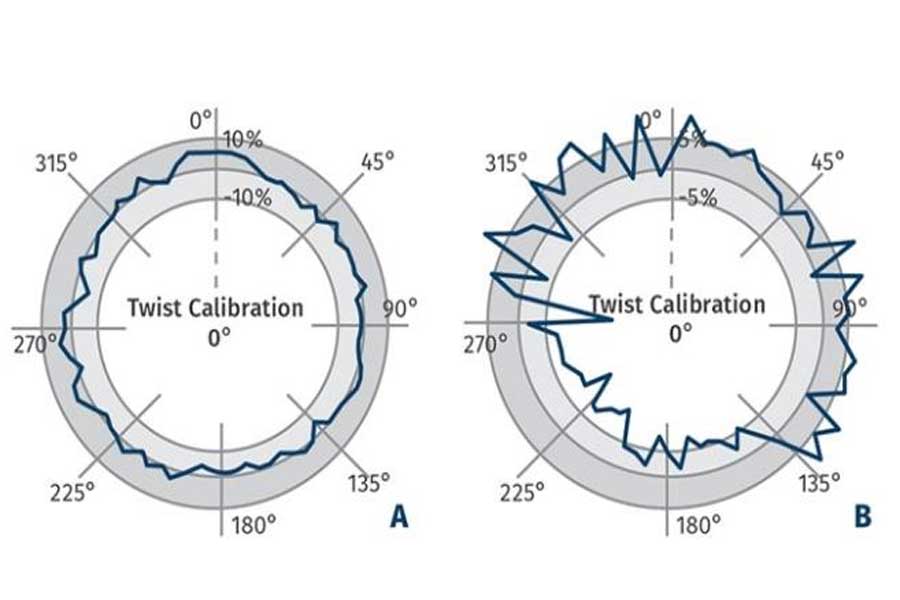

ב-coextrusion של סרט מנופח, זה בלתי נמנע שתהיה מידה מסוימת של שינוי מפרט בסרט (בדרך כלל ב-TD). דוגמה לפרופיל המדיד של סרט עם דרגת וריאציה נמוכה של מד ניתן לראות באיור 1a. עם זאת, אם מתחילות להתרחש בעיות בלתי צפויות במהלך העיבוד, מידת הסטייה במפרט תגדל. ישנן מספר בעיות שונות שעלולות לגרום לעלייה בשונות המונה, וניתן לקבוע את הסיבה לבעיה על ידי בדיקת צורת פרופיל המד של הבועה.

אי יישור עובש: מקור נפוץ לסטייה במפרט הוא אי יישור מרווח עובש. חוסר יישור של התבנית עלול לגרום לפיזור לא אחיד של החומר היוצא מהתבנית. אינדיקטור נפוץ לחוסר יישור עובש הוא פרופיל מד ההיסט, כפי שמוצג באיור 1ב. כדי לתקן בעיה זו, בדוק את אחידות מרווח התבנית לאורך ההיקף. אם הוא לא מיושר, אתה יכול להשתמש בברגי התאמת התבנית כדי למקם מחדש את התבנית.

איור 1 דוגמה לתרשים קנה מידה של דגימת סרט העוברת את התנאים הבאים: א) שינוי בקנה מידה מינימלי; ב) שינוי מד היסט.

קירור טבעת אוויר לא אחיד: זרימת אוויר לקויה או זרימת אוויר לא אחידה בטבעת האוויר יגרמו לקירור לא אחיד של הסרט, מה שישפיע על יחס המתיחה של הסרט. זה עלול לגרום לחלקים מהסרט להימתח יותר מחלקים אחרים, מה שעלול לגרום לשינויים במפרט. כדי למנוע בעיה זו, יש לבדוק ולנקות את מעבר האוויר בטבעת האוויר באופן קבוע כדי להסיר את כל הזיהומים שעלולים לגרום להפרעות בזרימת האוויר. יש לבדוק גם את טבעת האוויר כדי לוודא שהיא מרוכזת כראוי על התבנית.

טמפרטורת התכה לא אחידה: טמפרטורת התכה לא אחידה תגרום לשינויים בקצב קירור הבועות ותפוקת המות. סימן ברור לטמפרטורת התכה לא אחידה הוא עקומת המדידה הסינוסואידלית. היווצרות שינוי מד סינוסואיד זה קשורה לזרימת חומרים עם טמפרטורת התכה לא אחידה דרך התבנית. תופעה זו נקראת קו port. כפי שהוזכר קודם לכן, השינוי בטמפרטורת ההיתוך עשוי להיגרם על ידי עיצוב בורג או בלאי לא תקין.

3. חוסר יציבות של ממשק:

המונח אי-יציבות ממשק מתייחס לחוסר היציבות המתרחשת בממשק בין שתי שכבות. יציבות הממשק תהיה תלויה בגורמים כגון תכונות החומר, תנאי התהליך ותכונות עיצוב הציוד. שלושה סוגים ידועים של חוסר יציבות של הממשק עלולים להתרחש במהלך קו-אקסטרוזיה של סרט מנופח.

חוסר יציבות של ממשק זיגזג: כאשר הממשק נתון ללחץ גזירה מופרז, תופיע צורה זו של חוסר יציבות, שתגרום לעיוות "זיגזג" על פני הסרט לאורך כיוון ה-TD. התמונה של חוסר יציבות זו מוצגת באיור

ישנם כמה גורמים ידועים לאי יציבות זיגזג. הראשון הוא ההבדל בצמיגות הגזירה בין החומרים המייצרים את הממשק. אם לחומר יש צמיגות גזירה שונה באופן משמעותי, השכבות השונות יחוו שיעורי גזירה שונים תחת לחץ הגזירה המופעל, וכתוצאה מכך עיוות זיגזג. ניתן להקל על כך על ידי בחירת חומרים עם צמיגות גזירה דומה (אם אפשר) ליצירת הממשק.

הסיבה השנייה היא שיחס השכבות אינו מתאים. אם יחס השכבות נבחר כך שהממשק קרוב מדי לקיר התבנית, מתח גזירה יתר יגרור דפורמציה. כדי למנוע זאת, ניתן להגדיל את עובי השכבה החיצונית כדי להרחיק את הממשק מהקיר ולהפחית את מתח הגזירה המופעל על הקיר.

הסיבה השלישית היא עיצוב לא נכון של עובש. בעת תכנון תבנית, חשוב לייעל נכון את תעלות הנוזל כדי ליצור פיזור מהירות אחיד בכל התבנית. עיצוב לא נכון של עובש עלול לגרום לנקודות גזירה גבוהות ולפיזור מהירות לא אחיד, מה שעלול להוביל לאי יציבות זו.

חוסר יציבות של ממשק גל: צורה זו של חוסר יציבות נגרמת על ידי עיוות התארכות לא אחיד בממשק בין שני החומרים. כאשר הבועה מחולצת מהתבנית, היא תיצור צורת גל לאורך תבנית פני הבועות. תמונה של אי יציבות זו ניתן לראות באיור 3. נמצא כי עיוות ההתארכות הגורם לאי יציבות זו מתרחש משני מקורות ידועים. הראשון קשור ליחס השכבות הבלתי הולם. אם אחת השכבות המשולבות של המבנה דקה מדי, היא תחווה תאוצה גדולה יותר בנקודת המיזוג בתבנית, וכתוצאה מכך קצב עיוות התארכות גבוה יותר באותה שכבה. יש להתאים את היחס בין השכבות כדי לאפשר פיזור מהירות אחיד יותר במורד נקודת המיזוג.

המקור השני הוא ההבדל בצמיגות המתארכת של החומרים המרכיבים את הממשק. שני חומרים בעלי צמיגות מתארכת שונה יחוו את אותו כוח התארכות, והם יתעוותו בקצבים שונים. במידת האפשר, יש לבחור חומרים בעלי תכונות התארכות דומות ליצירת הממשק.

חוסר יציבות של ממשק תגובתי: כאשר מוציאים יחד מבנה רב-שכבתי המורכב משרף מחסום קוטבי ושכבת דבק, עלול להיווצר ממשק תגובתי. שרף המחסום מוחלף בדרך כלל עם שכבת שרף הפוליאולפין. מבנים אלו דורשים לרוב שכבת מליטה ביניהם כדי לשפר את ההדבקה ביניהם. שכבת החיבור היא פולימר המורכב מקבוצות קצה קוטביות ולא קוטביות. לפעמים, תגובה כימית לא רצויה עלולה להתרחש בין קבוצות הקצה הקוטביות של שכבת הדבק לבין שרף המחסום הקוטבי, ובכך ליצור ממשק לא יציב. התוצאה של תגובות אלו היא להפחית את הבהירות האופטית ולהעניק לסרט מראה מחוספס יותר.

דוגמה לאי יציבות זו היא הממשק בין EVOH לשכבת קשר עם קבוצות פונקציונליות של אנהידריד מאלאי (MA). תגובות לא רצויות עלולות להתרחש בין MA של שכבת הקשר לבין קבוצות ההידרוקסיל לאורך שרשרת EVOH. דוגמה ויזואלית של חוסר יציבות זו מוצגת באיור 4, המשווה סרטי PP/EVOH רב-שכבתיים שחולצו יחד באותם תנאים ללא שכבת דבק (איור 4א) ושכבת דבק MA (איור 4b). בשל האינטראקציה הלא רצויה המתרחשת בממשק בין ה-EVOH לשכבת ההדבקה של MA, הוספת שכבת ההדבקה של MA הביאה לירידה חדה בבהירות הסרט האופטי. על מנת למנוע זאת, ניתן להחליף את שכבת החיבור בשכבת חיבור המורכבת מקבוצות קצה פונקציונליות שונות.

4. ג'ל:

המונח "ג'ל" משמש בדרך כלל להתייחס לכל צורה של פגמים קטנים שייצרו עיוותים אופטיים בסרט הסופי. ג'לים הם בעייתיים מכיוון שהם לא רק גורמים לעיוות אופטי, אלא גם מפחיתים את התכונות המכניות של הסרט. ניתן לחלק את הג'לים לשלוש קטגוריות: שרף לא נמס, חומרים מפורקים ומזהמים זרים.

שרף לא נמס: שרף לא נמס הוא סוג נפוץ של ג'ל, שבדרך כלל ניתן לראות אותו תחת תפוקה גבוהה של מכבש. הם תוצאה של התכה לא אחידה הנגרמת על ידי אזור הגזירה הנמוכה הממוקם באקסטרודר. כדי לקבוע אם הג'ל הוא שרף לא מומס, מחממים את הג'ל מעל טמפרטורת ההיתוך שלו ולאחר מכן אפשר לו להתקרר. אם הג'ל לא מופיע שוב לאחר הקירור, מדובר בשרף לא נמס. אם יש שרף לא נמס בסרט, יש לבדוק את בורג המכבש ולעצב מחדש כדי למזער את נוכחותם של אזורי גזירה נמוכים.

חומר מתכלה: אם הפולימר נחשף לאנרגיה גבוהה במשך זמן רב, תתרחש פירוק חומר במהלך תהליך האקסטרוזיה. תנאים אלה מביאים להיווצרות חומרים מחומצנים מאוד או צולבים, המופיעים כג'לים בסרט. בדרך כלל, הג'לים הללו אינם קיימים מיד לאחר ההפעלה. עם הזמן הם יופיעו על הסרט מכיוון שהפולימר המפורק יצטבר בתהליך.

ג'ל מחומצן מאוד מופיע ככתמים שחורים שבירים, אותם ניתן לזהות על ידי הקרינה באור אולטרה סגול. איור 5 מציג תמונה של ג'ל מחומצן מאוד שהושג באור מקוטב, ותמונה של קרינת ג'ל שהתקבלה באור UV. לג'ל המצולב יש מראה חום כהה והוא מורכב מחומרים מחומצנים, אך דרגת החמצון נמוכה מכדי לגרום לקרינה באור אולטרה סגול.

ג'לים מוצלבים הם לפעמים בטעות שרפים מסובכים מאוד. כדי להבדיל בין השניים, מחממים את הג'ל מעל טמפרטורת ההיתוך שלו, מפעילים עליו לחץ כדי לשבור אותו, ואז נותנים לו להתקרר. אם צורת הג'ל מופיעה שוב לאחר הקירור, זה מעיד על כך שהחומר צולב ולא מסובך מאוד. על מנת לקבוע את מקור החומרים המושחתים, יש להסיר את בורג המכבש ללא טיהור לאחר הפעולה. לאחר זיהוי מקור השפלה, ניתן לייעל את עיצוב הבורג באזור זה כדי למזער סטגנציה וגזירה נמוכה.

מזהמים זרים: לפעמים, מזהמים זרים עלולים להיכנס לתהליך. מזהמים זרים בדרך כלל נכנסים למכבש דרך הופר יחד עם חומרי הגלם העיקריים, ויכולים לנוע מסיבי לבוש ועד שרפים פולימרים זרים. אם נמצא שטמפרטורת ההיתוך של הג'ל שונה משמעותית מטמפרטורת ההיתוך של השרף הגולמי, או שצורתו מאוד לא סדירה (כגון סיבים), סביר להניח שמדובר במזהמים זרים. כדי להימנע מהג'לים הללו, יש לנקות את המיכל כראוי ולאטום את מיכל חומר הגלם המקורי כדי למנוע כניסה של חומר זר.

5. סלסול סרט:

סלסול הסרט הוא פגם הנצפה במבנה רב שכבתי המורכב מחומרים בעלי גבישיות שונה. פגם זה נוצר במהלך קירור הסרט המותך וגורם לסרט להתגלגל על עצמו. סלסול הסרט קשור לשתי בעיות: הבדלים בתכונות החומר (כלומר, נקודת התכה, גבישיות) וסידור שכבה לא תקין.

דוגמה נפוצה לסלסול הסרט מוצגת באיור 6, המציגה סרט תלת-שכבתי המורכב מפוליאתילן (PE), ניילון (PA) ושכבת דבק. כאשר הסרט הרב-שכבתי יוצא מהתבנית, כל השכבות נמסות והסרט מתחיל להתקרר. כשהיא מתקררת, שכבת הניילון מתגבשת והופכת קשה, בעוד שכבת PE מתכווצת כשהיא עדיין במצב מותך. ברגע שהטמפרטורה יורדת מתחת לטמפרטורת ההיתוך של PE, הוא גם יתחיל להיות קשה. עם זאת, בשלב זה הניילון התגבש ואינו יכול להתכווץ עוד יותר, מה שגורם ל-PE להתכרבל ממנו במהלך תהליך הריפוי.

אחת הדרכים למנוע סלסול הסרט היא לקרר את הסרט במהירות כדי למנוע התגבשות. בניגוד לשימוש באוויר לקירור הסרט, ניתן להוציא את הסרט ישירות לאמבט מים לקירור מהיר. זה מאפשר לחומרים עם קצבי התגבשות שונים להיות משולבים ללא כל סלסול של הסרט. פתרון אפשרי נוסף הוא לייעל את המבנה של הסרט הרב-שכבתי.

לדוגמה, שנה את המבנה של סרט PE/עניבה/PA שעשוי להיות מסולסל ל-PE/עניבה/PA/עניבה/PE/עניבה/PA. השכבות הנוספות בסרט החדש מעלות את האיכות הכללית של הסרט, מה שיפחית את מידת הסלסול שחווה הסרט.

קישור למאמר זה: מהן הבעיות הנפוצות בתהליך הנפוח הסרט בשיתוף פעולה?

הצהרה מחודשת: אם אין הוראות מיוחדות, כל המאמרים באתר זה מקוריים. אנא ציין את המקור להדפסה חוזרת: https: //www.cncmachiningptj.com/,thanks!

דיוק 3, 4 ו -5 צירים עיבוד CNC שירותים עבור עיבוד שבבי אלומיניום, בריליום, פלדת פחמן, מגנזיום, עיבוד טיטניום, אינקונל, פלטינה, סגסוגת על, אצטל, פוליקרבונט, פיברגלס, גרפיט ועץ. מסוגל לעבד חלקים עד 98 אינץ' סיבוב קוטר. ו-+/-0.001 אינץ' סובלנות ישרות. תהליכים כוללים כרסום, חריטה, קידוח, קידוח, השחלה, הקשה, גיבוש, קביעה, קידוח נגדי, שקיעה נגדית, קידוח ו חיתוך לייזר. שירותים משניים כגון הרכבה, השחזה ללא מרכז, טיפול בחום, ציפוי וריתוך. אב טיפוס וייצור בנפח נמוך עד גבוה מוצע עם מקסימום 50,000 יחידות. מתאים לכוח נוזל, פנאומטיקה, הידראוליקה ו שסתום יישומים. משרת את תעשיות התעופה והחלל, המטוסים, הצבא, הרפואה והביטחונית. PTJ תתכנן איתך אסטרטגיה כדי לספק את השירותים המשתלמים ביותר כדי לעזור לך להגיע ליעד שלך, ברוכים הבאים ליצירת קשר ( sales@pintejin.com ) ישירות לפרויקט החדש שלך.

דיוק 3, 4 ו -5 צירים עיבוד CNC שירותים עבור עיבוד שבבי אלומיניום, בריליום, פלדת פחמן, מגנזיום, עיבוד טיטניום, אינקונל, פלטינה, סגסוגת על, אצטל, פוליקרבונט, פיברגלס, גרפיט ועץ. מסוגל לעבד חלקים עד 98 אינץ' סיבוב קוטר. ו-+/-0.001 אינץ' סובלנות ישרות. תהליכים כוללים כרסום, חריטה, קידוח, קידוח, השחלה, הקשה, גיבוש, קביעה, קידוח נגדי, שקיעה נגדית, קידוח ו חיתוך לייזר. שירותים משניים כגון הרכבה, השחזה ללא מרכז, טיפול בחום, ציפוי וריתוך. אב טיפוס וייצור בנפח נמוך עד גבוה מוצע עם מקסימום 50,000 יחידות. מתאים לכוח נוזל, פנאומטיקה, הידראוליקה ו שסתום יישומים. משרת את תעשיות התעופה והחלל, המטוסים, הצבא, הרפואה והביטחונית. PTJ תתכנן איתך אסטרטגיה כדי לספק את השירותים המשתלמים ביותר כדי לעזור לך להגיע ליעד שלך, ברוכים הבאים ליצירת קשר ( sales@pintejin.com ) ישירות לפרויקט החדש שלך.

- 5 עיבוד שבבי ציר

- כרסום Cnc

- Cnc מפנה

- תעשיות עיבוד

- תהליך עיבוד שבבי

- טיפול שטח

- עיבוד מתכת

- עיבוד פלסטיק

- עובש מטלורגיית אבקה

- למות יציקה

- גלריית חלפים

- חלקי מתכת אוטומטיים

- חלקי מכונות

- קירור LED

- חלקי בניין

- חלקים ניידים

- חלקים רפואיים

- חלקים אלקטרוניים

- עיבוד שבבי מותאם

- חלקי אופניים

- עיבוד אלומיניום

- עיבוד טיטניום

- עיבוד שבבי נירוסטה

- עיבוד נחושת

- עיבוד פליז

- עיבוד סגסוגת סופר

- הצצה לעיבוד שבבי

- UHMW עיבוד שבבי

- עיבוד חד פעמי

- עיבוד PA6

- עיבוד PPS

- עיבוד טפלון

- עיבוד שבבי אינקונל

- עיבוד כלי פלדה

- חומר יותר