מדברים על פיתוח ויישום של תהליך יציקת רכב וטכנולוגיית יציקה

כיום, טכנולוגיית הייצור של יציקות רכב במדינות מפותחות בתעשיות הרכב האירופיות והאמריקניות מתקדמת, עם איכות מוצר טובה, יעילות ייצור גבוהה וזיהום סביבתי נמוך. חומרי הגלם והעזר ליציקה עברו סדרה ותקנון, וכל תהליך הייצור היה ממוכן, אוטומטי וחכם. מדינות אלו משתמשות בדרך כלל בטכנולוגיה דיגיטלית כדי לשפר את רמת עיצוב תהליך היציקה.

שיעור דחיית הליהוק הוא כ-2% עד 5%, הוקמה מערכת שירות חוצה-לאומית והוטמעה תמיכה טכנית ברשת. לעומת זאת, למרות שתפוקת יציקות הרכב בארצי הוא גדול יחסית, רובם יציקות שחורות בעלות ערך מוסף ותוכן טכני נמוך ומבנה פשוט יחסית, הרחק מאחורי הרמה הלועזית. מאמר זה דן בעיקר בכיוון הפיתוח של יציקות רכב וטכנולוגיית רכב מתוך צורכי הפיתוח של חיסכון באנרגיה לרכב והגנה על הסביבה.

יציקה היא אחת משיטות יצירת המתכת העתיקות ביותר. כ-15% עד 20% מחלקי הרכב הם יציקות המיוצרות בשיטות יציקה שונות. יציקות אלו הן בעיקר מרכיבי מפתח במערכת החשמל ומרכיבים מבניים חשובים.

1. כיוון הפיתוח של יציקות רכב

1.1 עיצוב משולב של יציקות רכב

עם הגדלת הדרישות לשימור אנרגיה והגנה על הסביבה של מכוניות והפחתת עלויות הייצור, ננצל את מלוא היתרונות של היציקה כדי לממש את היציקה של חלקים משולבים באמצעות עיצוב סביר ואופטימיזציה מבנית של מספר חלקים שנוצרו על ידי הַטבָּעָה, ריתוך, לְטִישָׁה והליהוק. גיבוש יכול להפחית ביעילות את משקל החלקים ולהפחית תהליכי עיבוד מיותרים, ובכך להשיג חלקים קלים ובעלי ביצועים גבוהים.

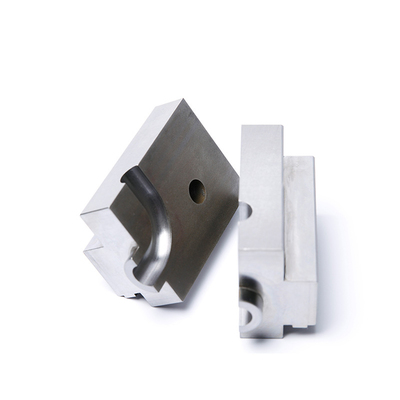

איור 1 מציג את בית הציר המשולב שפותחה על ידי FAW Group כדי להחליף את המוצרים החדשים של בתי סרנים מרותכים ובתי סרנים יצוקים עם שרוולי חצי ציר כדי לממש את היציקה המשולבת של יציקות ולנצל את היתרונות של היציקה. נכון לעכשיו, הצורה העיקרית של בית סרן מונוליטי יצוק נפוץ היא ללחוץ על צינורות פלדה ללא תפרים בשני הקצוות של בית הסרן כשרוולי חצי סרן, ולתקן אותם עם פינים כדי ליצור את מכלול בית הסרן. על מנת לשפר עוד יותר את החוזק והקשיחות של בית הסרן ולפשט את התהליך, קבוצת FAW פיתחה בית סרן משולב שבו שרוולי הסרן (החלקים משני צידי בית הסרן באיור 1) נוצקים ישירות על גבי הציר. בית ציר. העיבוד קשה, הפחתת עלויות גדולה יותר, מבנה בית הסרן נוטה להיות פשוט, וקשיחות בית הסרן טובה יותר, ניתן להפוך אותו לצורה מורכבת ואידיאלית, ניתן לשנות את עובי הדופן, ניתן לקבל חלוקת מתחים אידיאלית, וחוזקו קשיחות הן גדולות, עבודה מהימנה. עקב שילוב שרוול הציר, גודל היציקה הוגדל משמעותית. אורך היציקה הוא 2 מ"מ, ומשקלה הבודד עולה על 258 ק"ג. לאור המאפיינים של יציקה משולבת זו, החברה הקימה קו ייצור ייעודי להבטחת ייצור.

מגמת הפיתוח של שילוב יציקות רכב ברורה יותר בפיתוח יציקות סגסוגת לא ברזליות. על מנת לעשות שימוש מלא במאפייני תהליך היציקה היכולים להגיע לייצור של יציקות מבנה מורכבות, תכנון משולב של יציקות בלחץ גבוה כגון פנלים פנימיים לדלתות, מסגרות מושבים, מסגרות לוח מכשירים, מסגרות חזיתיות וחומות אש. הגיח. המידות גדולות משמעותית מאלה המיוצרות כיום. עבור יציקות, א למות הליהוק נדרשת לייצור מכונה עם נפח של 4 עד 000 טון או אפילו יותר.

1.2 קל משקל של יציקות רכב

בהנחה של הבטחת חוזק ובטיחות המכונית, הפחית ככל האפשר את משקל המכונית כדי להשיג משקל קל, ובכך לשפר את כוח המכונית, להפחית את צריכת הדלק ולהפחית את זיהום הפליטה. על כל הפחתה של 100 ק"ג במשקל המדרכה של הרכב, ניתן להפחית את צריכת הדלק ל -100 קילומטרים ב -0.3 עד 0.6 ל '. אם משקל הרכב יורד ב -10%, ניתן להגדיל את יעילות הדלק ב -6%עד 8%. עם הצורך בהגנה על הסביבה ובחיסכון באנרגיה, קל משקל המכוניות הפך למגמה של פיתוח הרכב בעולם, וקל משקל יציקות הרכב הפך גם הוא לאחד מכווני הפיתוח החשובים של יציקות רכב.

1.2.1 עיצוב קל משקל של יציקות לרכב

בשל הצורך במקדם הבטיחות הכולל של יציקות, עיצוב בעובי שווה הוא אחת משיטות התכנון העיקריות ליציקות רכב. עם זאת, החיסרון העיקרי של עיצוב בעובי שווה הוא חוסר היכולת לתת משחק מלא לביצועים המבניים ולגרום לעלייה במשקל היציקה. השתמש בניתוח CAE, אופטימיזציה של טופולוגיה ושיטות אחרות כדי לייעל את התכנון של חלקים כך שערכי המתח של חלקים שונים של החלקים יהיו קרובים, כלומר, עובי הדופן של כל חלק אינו עקבי, והחלקים בעלי כוחות קטנים מדללים או מיותר לצמצם את החלקים. המשקל של. בהתחשב בכך שיצירת יציקה יכולה לממש את היווצרות של יציקות מבנה מורכבות, ניתן לממש חתכים שונים בצורת צורה לא סדורה. בעת תכנון, השתמש ב-CAE או באופטימיזציה של טופולוגיה כדי לבצע ניתוח מתח על רכיבים. לפי חלוקת הכוח, נקבעים צורת החלק ועובי החומר של החלק הספציפי. באמצעות חיזוק, חפירת חורים ועיבוי היציקות ניתן להפחית מאוד את משקל החלקים.

1.2.2 יציקות רכב מסגסוגת קלה

השימוש בחומרי סגסוגת קלה כגון אלומיניום ומגנזיום הוא כיום אמצעי הפחתת המשקל העיקרי עבור יצרני רכב במדינות שונות. צפיפות האלומיניום היא רק 1/3 מזו של פלדה, ויש לו עמידות בפני קורוזיה וגמישות מצוינים. למגנזיום יש צפיפות נמוכה יותר, רק 2/3 מזו של אלומיניום, ויש לו נזילות מצוינת בתנאי יציקה בלחץ גבוה. החוזק הספציפי (יחס חוזק למסה) של אלומיניום ומגנזיום גבוה למדי, מה שממלא תפקיד מכריע בהפחתת המשקל העצמי ושיפור יעילות הדלק. התחרותיות הגוברת של תעשיית הרכב האמריקאית בשנתיים האחרונות קשורה קשר הדוק לאימוץ בקנה מידה גדול של יציקות מבניות אלומיניום-מגנזיום ויציקות משולבות.

סדרת 5 החדשה שהשיקה חברת BMW הגרמנית מצוידת בדור האחרון של בלוק מנוע ששה צילינדרים משולב מגנזיום-אלומיניום, המשקל מופחת ב-10 ק"ג בהשוואה לדור הקודם, מה שמשפר מאוד את הביצועים וחסכון בדלק. עם זאת, יש לציין כי מחירם של חומרי גלם לסגסוגות קלות כמו אלומיניום ומגנזיום גבוה בהרבה מזה של חומרי פלדה, מה שמגביל את היישום הרחב שלו בתעשיית הרכב. עם זאת, למרות המחיר הגבוה יחסית של חומרי הגלם, הצריכה הנוכחית של יציקות מגנזיום ואלומיניום לאופניים הולכת וגדלה משנה לשנה. מצד אחד, הקידמה הטכנולוגית פיצה על עליית העלויות. מצד שני, התחרות בשוק אילצה את יצרניות הרכב לצמצם רווחים ולאמץ יותר סגסוגות קלות. עם זאת, כדי להגדיל מאוד את כמות הסגסוגות הקלות ולהוזיל את מחיר הרכישה של מטילי מגנזיום ואלומיניום, פיתוח טכנולוגיית פורמינג מתקדמת הוא אחד המפתחות.

1.2.3 ביצועים גבוהים של חומרי יציקה לרכב

שיפור ביצועי החומר כך שחלקי משקל היחידה יוכלו לעמוד בעומסים גבוהים יותר היא אחת השיטות להפחית ביעילות את משקל היציקות. יציקות מבניות מסוג סוגר מהוות חלק גדול מיציקות רכב, כך שפיתוח היציקות שלה הפך לאחד ממוקדי תשומת הלב. באמצעות טיפול בחום ואמצעים נוספים, משתנה המיקרו-מבנה של החומר, ובכך משפר את החוזק, הקשיחות או הקשיחות של החלקים, מה שיכול להפחית ביעילות את משקל החלקים.

לברזל רקיע משופר לא רק חוזק גבוה יותר מחומרי פלדה יצוקים רגילים, אלא גם בעל צפיפות נמוכה יותר מאשר פלדה. הצפיפות שלו היא 7.1 גרם/סמ"ק, בעוד שהצפיפות של פלדה יצוקה היא 3 גרם/ס"מ, שהוא חומר מומלץ בשנים האחרונות. . הוא מאמץ ברזל רקיע חסין, שהוא קל ב-7.8% מיציקות פלדה בגודל זהה של יציקות. חברת Dongfeng Motor Corporation ביצעה עבודת אימות קלת משקל על סוג מסויים של רכב מסחרי באמצעות ברזל רקיע חסין במקום יציקות פלדה, ועיצבה מחדש 3 חלקי מתלים בפורומים של מומחים בהתבסס על מאפייני החוזק הגבוה של ברזל רקיע חסין. טבלה 10 מציגה את ההשפעה הקלה לאחר החלפת חומרי ברזל רקיע חסין, המשקל הכולל מופחת בכמעט 14%, וההשפעה משמעותית. יש לציין שהאפקט הקל בטבלה 1 לא נגרם רק מהחלפת החומר, אלא כולל גם את התרומה של עיצוב קל משקל. באופן כללי, החלפת החומר של יציקות לרכב מלווה לעתים קרובות את העיצוב הקל של החלקים.

ביציקות סגסוגת אלומיניום וסגסוגת מגנזיום משתמשים גם בחומרים בעלי חוזק גבוה וקשיחות להחלפתם. על בסיס הפחתת משקל הסגסוגת הקלה המקורית, נעשה שימוש בחומרים בעלי ביצועים גבוהים כדי להפחית משקל נוסף. ג'נרל מוטורס מארצות הברית משתמשת במקום זאת בסגסוגת AE44 בעלת ביצועים גבוהים. סגסוגת האלומיניום המקורית משתמשת ביציקה בלחץ גבוה כדי לייצר את המשנה, מה שמפחית עוד יותר את משקל סגסוגת האלומיניום ב-6 ק"ג.

1.3 דיגיטליזציה של פיתוח יציקות רכב

השילוב המקיף של פיתוח יציקה לרכב וטכנולוגיה דיגיטלית יכול לשפר משמעותית את רמת טכנולוגיית היציקה ולקצר את מחזור תכנון המוצר וייצור הניסיון. כיום, נעשה שימוש נרחב בטכנולוגיית ייצור דיגיטלי בפיתוח יציקות לרכב. בשלב של עיצוב מבנה היציקה ותכנון תהליך היציקה, נעשה שימוש נרחב בתוכנות עיצוב תלת מימד כגון Pro/E, CATIA ו-UG, וכמה חברות יציקה מתקדמות הבינו עיצוב ללא נייר. תוכנות כגון MAGMA, ProCAST ו-Huazhu CAE היו בשימוש נרחב כדי לדמות את תהליך ההתמצקות, מבנה המיקרו, הפרדת הרכב ותכונות החומר של יציקות מכוניות. זה יכול גם לנתח את שדה המהירות, שדה הריכוז, שדה הטמפרטורה והשלב בתהליך היציקה. הדמיית שדות, שדות לחץ וכו' יכולה להבטיח שתוכנית התהליך תהיה אופטימלית לפני ייצור המוני.

על מנת לענות על צורכי הפיתוח המהיר של יציקות רכב, המבוססות על עיצוב ופיתוח של CAD/CAE, נעשה שימוש נרחב ב-RP (טכנולוגיית אב-טיפוס מהיר) לייצור ניסוי מהיר של יציקות רכב. לאחר קבלת נתוני ה-CAD/CAE המקוריים, מאמצים את שיטת השכבה-שכבה לקבלת אב הטיפוס של היציקה או אב הטיפוס של התבנית הנדרשת ליצירת היציקה על ידי הדבקה, סינטר או סינטר. הראשונים יכולים להיות דגימות ליהוק שהופקו בניסיון על ידי - יציקת השקעות, יציקת גבס ושיטות אחרות, בעוד שהאחרון יכול לשמש ישירות כתבנית לייצור ליבות חול, וניתן לצקת את היציקות באמצעות דוגמנות מכלול הליבה. בנוסף, ניתן להשתמש בשיטת אבקת לייזר סינטר (SLS) להשלמת ייצור ישיר של ליבות חול ותבניות חול, כדי לקבל את תבניות החול הנדרשות לייצור נסיוני של יציקות. עבור תבניות חיצוניות בעלות מבנים פשוטים יחסית, ניתן להשתמש בכלי מכונת CNC גם לעיבוד CAM עם פלסטיק שניתן לעיבוד כדי להשיג את קופסת הליבה והתבנית הנדרשת לייצור נסיוני של יציקות, או לעבד ישירות את גוש החול כדי לקבל את תבנית החול של התבנית החיצונית בצורה ישירה.

באופן כללי, הטכנולוגיה הדיגיטלית חדרה לכל הקישורים של עיצוב יציקה, פיתוח וייצור ניסוי, ושיפרה למעשה את מהירות הפיתוח והיעילות של היציקות. הבעיה העיקרית כיום היא שהטכנולוגיות הדיגיטליות של עיצוב, ניתוח וייצור מהיר אינן תלויות זו בזו. כאשר תהליך הפיתוח עובר טרנספורמציה משלב אחד לאחר, נדרשת גם עבודת המרת נתונים מייגעת למדי. יש לקוות שבעתיד, ניתן יהיה לפתח פלטפורמת ממשק נתונים מאוחדת עבור הטכנולוגיה הדיגיטלית המיושמת בכל ההיבטים של פיתוח הליהוק, ולהקים תקני המרת נתונים סטנדרטיים כדי להשיג המרת נתונים חלקה בין תוכנות שונות, כדי להגדיל עוד יותר מהירות הפיתוח של יציקות.

2. כיוון הפיתוח של טכנולוגיית יציקת רכב

2.1 טכנולוגיית ייצור של יציקות מבנה מורכבות עם קירות דקים

עם התפתחות תעשיית הרכב והביקוש לחיסכון באנרגיה והפחתת פליטות, משקלם של חלקי רכב הולך ונהיה קל יותר. באמצעות עיצוב עם קירות דקים, הפחתת משקל היא כיוון פיתוח חשוב של בלוקים של צילינדר מנוע. קח לדוגמא את FAW Casting Co., Ltd לייצור של FAW-Volkswagen של בלוקים של צילינדרים מברזל יצוק. לבלוק הצילינדר 06A שיוצר מוקדם יש עובי דופן של 4.5 מ"מ ± 1.5 מ"מ, ולגוש הצילינדר EA111 עובי דופן של 4 מ"מ ± 1 מ"מ. לבלוק הצילינדר EA888Evo2 המיוצר כיום בהמוניו יש עובי דופן של 3.5 מ"מ ± 0.8 מ"מ, מבנה המוצר של בלוק צילינדר EA888Gen.3 מהדור הבא מורכב יותר, עובי הדופן שלו הוא רק 3 מ"מ ± 0.5 מ"מ, הוא כרגע היציקה האפורה הדקה ביותר בלוק צילינדר ברזל. למרות שיש בעיות עם ליבות שבורות, ליבות צפות ותנודות גדולות בעובי הדופן בייצור המוני, על ידי שליטה באיכות ליבות החול ויציקת החול, תהליך היציקה האופקית בשימוש נרחב עדיין יכול לעמוד בדרישות הייצור של גלילי EA888Evo2. אבל זה לא יכול לעמוד בדרישות הייצור של בלוק צילינדר EA888Gen.3, ולכן יש לאמץ את כל תהליך היציקה האנכית של מכלול הליבה.

לאור מאפייני הדופן הדק של 3 מ"מ של גוף הגליל, תהליך היציקה האנכית של מכלול הליבה מציב דרישות מחמירות הן לייצור הליבה והן להרכבת הליבה. מרכז ייצור הליבה יכול לממש ייצור הליבה אינטליגנטי ואוטומטי ביותר. כל התהליך מהוספת חול ושרף גולמי, ערבוב חול, ייצור הליבה, תיקון ליבות, הרכבה, ציפוי וייבוש ועד למידול והרכבת הליבה יכול להיות אוטומטי לחלוטין, כך שאיכות ייצור הליבה ואיכות ההרכבה של ליבת החול, כלומר דיוק המימד ואיכות ייבוש הציפוי הובטחה ביציבות, ובכך נמנעה סיכוני איכות וגודל הנגרמים על ידי גורמים אנושיים, והתאמה לצרכי ייצור המוני של ליבות צילינדר. זה יכול לפתור ביעילות את הבעיה של שיעור גרוטאות לא יציב וגבוה בייצור המוני. יחד עם זאת, בשל שיפור הדיוק הממדים של ליבת החול, זה גם מפחית מאוד את עומס העבודה והעלות של הניקוי, ויכול להבטיח ביעילות את דרישת עובי הדופן של 3 מ"מ.

2.2 טכנולוגיית ייצור של חלקי מבנה מסגסוגת אלומיניום-מגנזיום בקנה מידה גדול

עם הגדלת הדרישות לחיסכון באנרגיה, הגנה על הסביבה והפחתת עלויות הרכיבים, יציקות מבניות מסגסוגת אלומיניום-מגנזיום בקנה מידה גדול הפכו למגמת פיתוח חשובה, וטכנולוגיית הייצור שלהן הפכה גם היא למוקד פיתוח נוכחי. נכון לעכשיו, טכנולוגיות הייצור העיקריות עבור חלקי מבנה מסגסוגת אלומיניום-מגנזיום בקנה מידה גדול כוללות יציקה בלחץ גבוה, יציקת סחיטה ויציקה בלחץ נמוך. בשל יעילות הייצור הגבוהה של יציקה בלחץ גבוה ואיכות מוצר טובה, זה הפך לתהליך הייצור העיקרי כיום. פיתוח טכנולוגיית הייצור שלה מתמקד בעיקר בהובלה קלה של גז בתהליך היציקה בלחץ גבוה, והיווצרות נקבוביות בתוך היציקות, שאינן יכולות לשפר את בעיית הטיפול בחום.

חברת פולאי הגרמנית פיתחה תהליך יציקת שאיבה בוואקום. עקרון העבודה שלו מוצג באיור 4. כל תהליך יציקת המות מתבצע תחת ואקום גבוה (פחות מ-30 מ"ר). המתכת המותכת עוברת דרך התבנית, תא הלחץ וצינור היניקה במצב ואקום ונשאבת מהכבשן על ידי צינור היניקה ללא חמצון, ואדי חומר השחרור יוצאים גם ממערכת הוואקום. המאפיינים העיקריים של תהליך יציקת יציקת הלחץ השלילי בוואקום הנ"ל הם: כאשר מתחילים מזיגה כמותית, המערכת כולה נמצאת במצב ואקום גבוה; בתהליך היציקה הכמותי ניתן לפרוק ביעילות את הגז בחלל ואת המתכת המותכת; במהלך תהליך המזיגה אין חמצון של התכת המתכת; אין איבוד חום במהלך תהליך המזיגה, וניתן להשתמש בטמפרטורת מזיגה נמוכה יותר למזיגה, ומילוי זרימה למינרית לא מופרעת יכול להתבצע בניטור בזמן אמת. התהליך הנ"ל יושם בהצלחה לייצור המוני של יציקות מבניות לרכב של פורום מומחה הרכב, תוך מתן שיטות ותהליכי גיבוש מתקדמות ליישום יציקות סגסוגת קלה באיכות גבוהה.

חברת Buhler השוויצרית פיתחה מערכת ואקום במעגל כפול לייצור יציקות מבניות. טכנולוגיית ייצור זו נקראת טכנולוגיית הייצור של חלקי מבנה, כפי שמוצג באיור 5. השימוש בטכנולוגיית ייצור חלקי מבנה יכול להגביר את מהירות השאיבה, ובכך להשיג תנאי ייצור יציבים ולשפר משמעותית את איכות יציקות הגזרה. כפי שמוצג באיור 5, יציאת חילוץ האוויר של מעגל אחד במערכת הוואקום הדו-מעגלית מסודרת בקצה העליון של תא הלחץ, ומשמשת בעיקר להוצאת אוויר בתא הלחץ. זה מתחיל כאשר אגרוף ההזרקה נע קדימה כדי לאטום את פתח המזיגה, ונסגר כאשר האגרוף עומד לאטום את פתח היניקה. הגדרת המעגל האחרת זהה לזו של תהליך הוואקום המסורתי, ומשמשת בעיקר להוצאת אוויר מהחלל. נכון לעכשיו, טכנולוגיה זו יושמה בהצלחה לייצור מגדלי זעזועים משולבים מסגסוגת אלומיניום, לוחות פנימיים לדלתות ומסילות גוף של מכוניות נוסעים.

2.3 טכנולוגיית יציקה מדויקת של יציקות

באופן כללי, היציקה המדויקת של יציקות רכב מתייחסת בעיקר לקצף שאבד וטכנולוגיית יציקת השקעה. עם הפיתוח של טכנולוגיית יציקת יציקה לרכב, יציקה מדויקת מתייחסת לסוג של שיטת גיבוש יציקה. ניתן להשתמש ביציקות המיוצרות בשיטת גיבוש מסוג זה ישירות ללא חיתוך או פחות חיתוך. עם הגדלת הדרישות לדיוק הממדים של יציקות, טכנולוגיית היציקה המדויקת התפתחה במהירות בשנים האחרונות, והופיעו שורה של שיטות יציקה חדשות כגון יציקת חול מדויקת, יציקת קצף אבודה, יציקה בלחץ מבוקרת ויציקה בלחץ. שיטת היציקה של Cosworth היא שיטה שפותחה על ידי בריטניה המשתמשת במכלול ליבות חול זירקוניום ובמשאבה אלקטרומגנטית כדי לשלוט על היציקה. הוא שימש בהצלחה בייצור המוני של בלוקים של צילינדר מסגסוגת אלומיניום, והופיעו גרסאות תהליכיות רבות, כגון שימוש ביציקה בלחץ נמוך במקום בתהליכים אלקטרומגנטיים כגון יציקת משאבה. שיטת יציקה מסוג זה יכולה לייצר גלילי סגסוגת אלומיניום בעובי דופן של 3.5 עד 4.0 מ"מ, שהוא התהליך המייצג הנוכחי של יציקת חול מדויקת.

מאז תהליך יציקת הקצף האבוד הומצא בשנת 1965, יציקות הרכב העיקריות המיוצרות הן בלוקי צילינדר, ראשי צילינדר, צינורות היניקה והפליטה ומוצרים אחרים, ויצרו ייצור בקנה מידה גדול. מאז כניסתה של טכנולוגיית יציקת קצף אבודה בשנות ה-1990 במאה ה-20, ארצי החלה להתגבש וקודמה על ידי המדינה כטכנולוגיה הגבוהה והחדשה הנפוצה ביותר לשינוי תעשיית היציקה המסורתית. נכון לעכשיו, ישנם שלושה תהליכי יציקה מדויקת במדינה שלי: מעטפת סיליקט נתרן, מעטפת מרוכבת וקונכיית סיליקה סול. ביניהם, איכות פני השטח של היציקה המשמשת לייצור מעטפת סיליקה סול למוצרי רכב יכולה להגיע ל-Ra 1.6 מיקרומטר, ודיוק הממדים יכול להגיע ל-CT4. כיתה, עובי הדופן המינימלי יכול להיות 0.5 ~ 1.5 מ"מ. Dongfeng Motor Precision Casting Co., Ltd מאמצת את תהליך ייצור המעטפת המרוכבת של זכוכית סיליקה סול + מים לייצור יציקות משולבות במבנה מורכב, מה שמפחית משמעותית את עלויות הייצור. מגמת הפיתוח של תהליך יציקה בטכנולוגיית יציקה בהשקעה היא שהיציקות מתקרבות יותר ויותר למוצר הסופי, והמורכבות והאיכות של המוצרים הולכות וגדלות. היישום של CAD, CAM ו-CAE הפך לטכנולוגיה העיקרית של פיתוח מוצר, ושיתוף פעולה מקצועי החל להופיע.

שיטות תהליכיות כגון יציקת ואקום, יציקת יציקה מלאה בחמצן, יציקת מתכת רהולוגית מוצקה למחצה או תיקסוטרופית שפותחו על בסיס טכנולוגיית יציקה בלחץ גבוה נועדו לחסל פגמי יציקה, לשפר את האיכות הפנימית ולהרחיב את טווח היישומים של התבנית. יציקות. במהלך תהליך יציקת הסחיטה, ההיתוך מתמלא ומתמצק בלחץ, שיש לו את היתרונות של חלקות, ללא התזת מתכת, פחות אובדן חמצון נוזל מתכת, חיסכון באנרגיה, פעולה בטוחה והפחתת חורי יציקה ופגמים נוספים. הוא משמש במסגרות משנה מסגסוגת אלומיניום וכו'. הפיתוח והיישום של יציקות סגסוגת אלומיניום בעלות ביצועים גבוהים היו בשימוש נרחב.

הגידול המתמשך של תפוקת הרכב דורש בדחיפות פיתוח של ייצור הליהוק בכיוון של איכות גבוהה, ביצועים מצוינים, צורה נטו כמעט, מספר זנים, צריכה נמוכה ועלות נמוכה. מכיוון שכ- 15% עד 20% מחלקי הרכב השלם הם יציקות. זה דורש מתעשיית הליהוק ליישם ברציפות טכנולוגיות חדשות וחומרים חדשים כדי לשפר את הרמה הכוללת של היציקה. טכנולוגיית יצוק הדיוק של יציקות יכולה לענות על הדרישות שהוזכרו לעיל של יציקות לרכב, ויישומה יכסה גם תהליכי ייצור יציקה שונים של יציקות רכב.

3. סיכום

על מנת להתאים את עצמם לדרישות המחמירות יותר של תקנות הגנת הסביבה, מכוניות מתפתחות לכיוון משקל קל יותר. על כל ירידה של 10%במשקל הרכב, ניתן להפחית את צריכת הדלק ב -5.5%, את צריכת הדלק ניתן להגדיל ב -3%עד 5%, ולהפחית את הפליטות בכ -10%. היישום של אלומיניום-מגנזיום ויציקות סגסוגת אל-ברזל אחרות, פיתוח יציקות משולבות במבנה מורכב בקנה מידה והיישום הנרחב של טכנולוגיית יצוק דיוק יצוק הן הדרכים העיקריות להשגת יציקות רכב קלות. לכן, נדרש לממש את המחקר והפיתוח והייצור של יציקות רכב באמצעות חומרי יציקה בעלי ביצועים גבוהים ויישום נרחב של ציוד אוטומציה על בסיס שימוש נרחב בטכנולוגיה דיגיטלית כדי לענות על צרכי תעשיית הרכב המודרנית.

קישור למאמר זה: מדברים על פיתוח ויישום של תהליך יציקת רכב וטכנולוגיית יציקה

הצהרה מחודשת: אם אין הוראות מיוחדות, כל המאמרים באתר זה מקוריים. אנא ציין את המקור להדפסה חוזרת: https: //www.cncmachiningptj.com/,thanks!

PTJ® מספק מגוון רחב של דיוק מותאם אישית עיבוד cnc סין services.ISO 9001: 2015 ו- AS-9100 מוסמכים. דיוק מהיר 3, 4 ו -5 צירים עיבוד CNC שירותים כולל כרסום, מתכת לפי מפרט הלקוח, מסוגלים לחלקים מתכתיים ופלסטיים במכונה עם סובלנות +/- 0.005 מ"מ. שירותים משניים כוללים CNC וטחינה שחיקה, חיתוך לייזר, קידוח , יציקת מתכת , מתכת והטבעה . אספקת אבות טיפוס , ריצות ייצור מלאות , תמיכה טכנית ובדיקה מלאה . משרת את רכב, תעופה וחלל, עובש ומתקן, תאורת led,רפואי, אופניים, וצרכנים אלקטרוניקה תעשיות. אספקה בזמן. ספר לנו קצת על תקציב הפרויקט שלך וזמן המסירה הצפוי. אנו אסטרטגיה איתך לספק את השירותים המשתלמים ביותר שיעזרו לך להגיע ליעד שלך, ברוך הבא לפנות אלינו ( sales@pintejin.com ) ישירות לפרויקט החדש שלך.

PTJ® מספק מגוון רחב של דיוק מותאם אישית עיבוד cnc סין services.ISO 9001: 2015 ו- AS-9100 מוסמכים. דיוק מהיר 3, 4 ו -5 צירים עיבוד CNC שירותים כולל כרסום, מתכת לפי מפרט הלקוח, מסוגלים לחלקים מתכתיים ופלסטיים במכונה עם סובלנות +/- 0.005 מ"מ. שירותים משניים כוללים CNC וטחינה שחיקה, חיתוך לייזר, קידוח , יציקת מתכת , מתכת והטבעה . אספקת אבות טיפוס , ריצות ייצור מלאות , תמיכה טכנית ובדיקה מלאה . משרת את רכב, תעופה וחלל, עובש ומתקן, תאורת led,רפואי, אופניים, וצרכנים אלקטרוניקה תעשיות. אספקה בזמן. ספר לנו קצת על תקציב הפרויקט שלך וזמן המסירה הצפוי. אנו אסטרטגיה איתך לספק את השירותים המשתלמים ביותר שיעזרו לך להגיע ליעד שלך, ברוך הבא לפנות אלינו ( sales@pintejin.com ) ישירות לפרויקט החדש שלך.

- 5 עיבוד שבבי ציר

- כרסום Cnc

- Cnc מפנה

- תעשיות עיבוד

- תהליך עיבוד שבבי

- טיפול שטח

- עיבוד מתכת

- עיבוד פלסטיק

- עובש מטלורגיית אבקה

- למות יציקה

- גלריית חלפים

- חלקי מתכת אוטומטיים

- חלקי מכונות

- קירור LED

- חלקי בניין

- חלקים ניידים

- חלקים רפואיים

- חלקים אלקטרוניים

- עיבוד שבבי מותאם

- חלקי אופניים

- עיבוד אלומיניום

- עיבוד טיטניום

- עיבוד שבבי נירוסטה

- עיבוד נחושת

- עיבוד פליז

- עיבוד סגסוגת סופר

- הצצה לעיבוד שבבי

- UHMW עיבוד שבבי

- עיבוד חד פעמי

- עיבוד PA6

- עיבוד PPS

- עיבוד טפלון

- עיבוד שבבי אינקונל

- עיבוד כלי פלדה

- חומר יותר